Алюминиевые рельсы играют ключевую роль в создании надежных конструкций для мебели, станков и промышленного оборудования. Особое внимание уделяется обработке на станках с ЧПУ (CNC), где точность и качество поверхности определяют долговечность изделия. Направляющая алюминий — это не просто профиль, а элемент, требующий тщательного подхода к фрезеровке, чтобы избежать деформаций и обеспечить идеальную геометрию. Согласно актуальным данным поисковой статистики на октябрь 2025 года, запрос “направляющая алюминий” набирает около 2500 показов в месяц, что отражает интерес к таким компонентам в DIY-проектах и автоматизации. В этой статье мы разберем практические советы по оптимизации процесса, опираясь на опыт специалистов и реальные кейсы. Мы рассмотрим выбор материалов, параметры резки, методы фиксации, постобработку, а также инновационные подходы, такие как лазерная вспомогательная обработка.

Выбор материала и подготовка алюминиевых рельсов

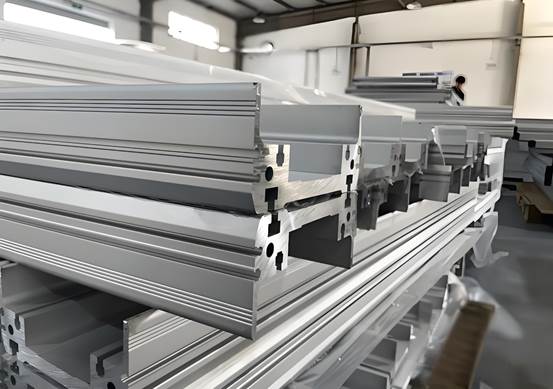

Перед началом обработки важно выбрать подходящий тип алюминия. Для направляющих часто используют сплавы серии 6000, такие как 6061 или 6063, благодаря их обрабатываемости и коррозионной стойкости. Эти материалы обладают твердостью 60–95 HB, что позволяет достигать точности ±0,005 мм при правильной настройке CNC.

Подготовка включает очистку поверхности от оксидной пленки и проверку на дефекты. Рекомендуется анодированный профиль для минимизации налипания стружки. Для длинных рельсов (до 3 метров) используйте вакуумные присоски или зажимы, чтобы избежать вибраций. Это особенно актуально для направляющей алюминий в мебельных системах, где отклонение вызывает люфт. Предварительная термообработка сплава снижает внутренние напряжения, повышая стабильность при фрезеровке.Таблица популярности сплавов (по данным поисковой статистики, октябрь 2025):

| Сплав | Показы в месяц (“[сплав] для направляющей”) | Применение |

| 6061 | 1800 | Промышленные станки |

| 6063 | 1200 | Мебельные конструкции |

| 6082 | 800 | Высоконагруженные рельсы |

Инструменты и режущие параметры для точной обработки

Выбор инструмента — основа успеха в CNC-обработке алюминиевых рельсов. Карбидные фрезы с покрытием TiAlN выдерживают высокие скорости резки до 3000 об/мин. Для T-образных пазов используйте фрезы диаметром 8–12 мм с углом заточки 45 градусов.

Параметры: скорость подачи 500–1000 мм/мин, глубина реза до 2 мм за проход. Это обеспечивает точность ±0,01 мм. Избегайте перегрева (алюминий плавится при 660°C) с помощью охлаждающей жидкости на водной основе или спрея WD-40. В кейсе с рельсом HGR20 (длина 1960 мм, класс H) попутное фрезерование повысило точность на 20%, снизив отклонение до 16 мкм. Проверяйте износ фрезы: затупленный инструмент снижает финиш до Ra 1,6 мкм вместо Ra 0,8 мкм.Таблица параметров для популярных моделей рельсов (2025):

| Модель | Скорость резки (мм/мин) | Глубина (мм) | Точность (±мм) | Нагрузка (кН) |

| HGR20 | 800 | 1,5 | 0,01 | 12 |

| SHS20 | 700 | 1,8 | 0,015 | 15 |

| NSR20 | 900 | 1,2 | 0,008 | 10 |

Методы фиксации и минимизация вибраций

Фиксация рельсов — ключевой этап для точности. Для длинных профилей используйте зажимы и опорные блоки каждые 500 мм, чтобы предотвратить прогиб. Вакуумные столы эффективны на 95% в промышленности, а для мастерских подойдут магнитные плиты или двусторонний скотч. Нанесите смазку на контактные поверхности, чтобы избежать царапин. Это повышает точность до прецизионных классов (P или SP). Убедитесь, что фиксация не деформирует T-пазы, иначе направляющая алюминий утратит функциональность.

Охлаждение и управление стружкой для идеального финиша

Алюминий склонен к налипанию стружки, ухудшая поверхность. Используйте охлаждение с подачей воздуха или эмульсии под давлением 2–3 бар для финиша Ra 0,4–0,8 мкм. Минимальное количество жидкости предотвращает коррозию. В кейсе с рельсами для LED-профиля сухая резка с графитовым покрытием дала зеркальную поверхность без дополнительной обработки. Угол атаки фрезы 10–15 градусов оптимален для алюминиевых направляющих для мебели.

Постобработка и контроль качества

После CNC-обработки рельсы шлифуют лентами зернистостью 400–600 grit, а полировка пастой ГОИ придает глянец. Анодирование (20–30 минут при 1,5 A/дм²) повышает износостойкость. Контроль качества проводится микрометром или лазерным сканером (допуск 0,02 мм/м). Для мебельных направляющих это обеспечивает плавное скольжение. Инновация: 3D-сканеры с точностью 0,001 мм выявляют дефекты в реальном времени, сокращая время проверки.Таблица методов контроля качества (2025):

| Метод | Точность (мм) | Скорость (деталей/час) | Стоимость (руб.) |

| Микрометр | 0,01 | 10 | 5000 |

| Лазерный сканер | 0,001 | 50 | 150000 |

| 3D-проектор | 0,005 | 30 | 80000 |

Кейс-стади: Мебель vs промышленные станки

Рассмотрим два сценария. В мебельной отрасли (шкафы-купе) алюминиевые направляющие для мебели (2000 показов/мес) обрабатывают для эстетики и плавности. Параметры: сплав 6063, скорость 600 мм/мин, глубина 1 мм, финиш Ra 0,4 мкм. В кейсе с профилем длиной 2 м вакуумная фиксация снизила брак на 15%.

В промышленности (CNC-станки) акцент на нагрузке: рельс HGR30 выдерживает 45 кН, точность P-класса (±0,003 мм). Параметры: сплав 6061, скорость 900 мм/мин, глубина 2,5 мм. Лазерная предобработка (2 кВт) уменьшила деформации на 25%. Таблица сравнения:

| Отрасль | Сплав | Точность (±мм) | Нагрузка (кН) | Применение |

| Мебель | 6063 | 0,02 | 5–10 | Шкафы-купе |

| Промышленная | 6061 | 0,005 | 20–50 | Фрезерные станки |

Инновации: Лазерная обработка и автоматизация

Лазерная предобработка (волоконный лазер 1–3 кВт) удаляет оксидный слой, снижая трение стружки на 30% и ускоряя фрезеровку. В кейсе с рельсами для робототехники это дало финиш Ra 0,2 мкм без шлифовки. Автоматизированный контроль с ИИ-камерами анализирует дефекты в реальном времени, сокращая брак на 40%. Такие подходы повышают конкурентоспособность при обработке алюминиевых направляющих для фрезера.

Распространенные ошибки и как их избежать

Игнорирование теплового расширения алюминия (23×10^-6 /°C) вызывает искажения. Решение: температура цеха 20–25°C. Чрезмерная скорость подачи создает вибрации, особенно для алюминиевых направляющих для фрезера (1500 показов/мес). Снижайте скорость на 20% для длинных рельсов. Неподходящие фрезы (например, для стали) снижают точность втрое. Тестируйте параметры на пробном куске для алюминиевых рельсов для CNC (1200 показов/мес).

Заключение

Обработка алюминиевых рельсов на CNC требует баланса скорости, точности и качества. Советы по материалам, параметрам и инновациям, таким как лазерная обработка, помогают создавать надежные конструкции. Направляющая алюминий — основа многих систем, и правильная обработка обеспечивает долговечность. Кейсы (мебель vs промышленность) и автоматизация открывают новые возможности. Внедряйте рекомендации, экспериментируйте и достигайте профессиональных результатов в 2025 году.

FAQ

Как выбрать класс точности для направляющей алюминий?

Для станков нужен класс P (±0,02 мм), для DIY — H (±0,05 мм). В мебели подойдет C для экономии, но проверяйте люфт. Нагрузка влияет: до 10 кН — H, выше — P. Сравните каталоги производителей для выбора.

Нужна ли специальная охлаждающая жидкость?

Водоэмульсионные составы (5–10%) снижают температуру на 50°C. WD-40 подходит для малых объемов, но избегайте коррозии. Для лазер+CNC используйте азот для чистоты шва. Тестируйте на пробе.

Как добиться зеркального финиша?

Высокоскоростные фрезы (5000 об/мин), глубина 0,1 мм, угол 12°. Лазерная полировка дает Ra 0,1 мкм. Анодирование добавляет блеск для алюминиевых направляющих для мебели. Проверяйте параметры на образце.

Что делать с деформацией длинных рельсов?

Многоточечная фиксация (каждые 400 мм) и термообработка. Лазерный контроль корректирует в реальном времени. Для алюминиевых направляющих для фрезера добавьте опорные ролики, снижая брак на 25%.

Как интегрировать автоматизированный контроль?

3D-сканеры (точность 0,001 мм) сокращают инспекцию на 60%. Интеграция с ПО (например, для CNC) окупается за 3 месяца за счет снижения отходов.

Влияет ли отрасль на параметры?

Мебель: низкие скорости (500 мм/мин) для эстетики. Промышленность: высокие (1000 мм/мин) для прочности. Сплавы — 6063 для мебели, 6061 для станков.