Литье алюминия под давлением представляет собой высокоэффективный процесс, позволяющий создавать сложные алюминиевые детали с высокой точностью и повторяемостью. В сочетании с CNC-обработкой, где фреза для алюминия играет ключевую роль, технология обеспечивает производство компонентов с минимальными допусками, что востребовано в автомобильной, аэрокосмической и электронной промышленности. Литье алюминия под давлением позволяет формировать заготовки с тонкими стенками, а фреза для обработки алюминия на ЧПУ доводит их до идеальных размеров и поверхности. Эта статья подробно разбирает технологии, этапы, преимущества, практические примеры и сравнение ведущих брендов фрез, таких как Sandvik и DJTOL, чтобы помочь специалистам оптимизировать производственные процессы.

Основы литья алюминия под давлением

Что такое литье алюминия под давлением?

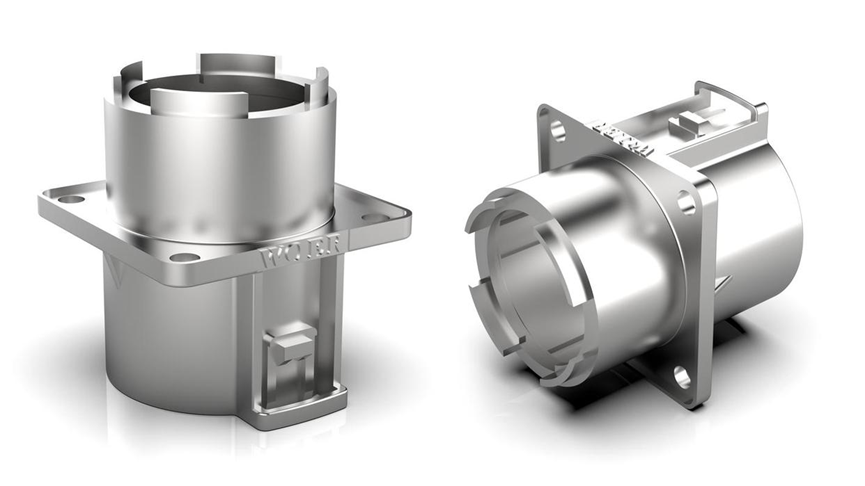

Литье алюминия под давлением — это процесс, при котором расплавленный алюминий впрыскивается в стальную форму под давлением от 1000 до 20000 psi (примерно 7–140 МПа). Этот метод позволяет создавать детали с толщиной стенок до 0,5 мм и сложной геометрией, недостижимой при других видах литья. Согласно данным RapidDirect, точность размеров достигает ±0,1 мм, что делает технологию идеальной для серийного производства.

Процесс начинается с нагрева алюминиевого сплава до температуры плавления (около 660°C для чистого алюминия) в индукционной печи. Затем расплав подаётся в форму через поршень, обеспечивая равномерное заполнение. Давление и скорость впрыска (0,01–0,1 секунды) минимизируют дефекты, такие как поры или усадка. Для повышения прочности в сплавы добавляют кремний, магний или медь, что улучшает механические свойства.

Популярные алюминиевые сплавы для литья

Выбор сплава критически важен для качества отливок. Рассмотрим основные сплавы, используемые в литье алюминия под давлением:

- A380: Самый распространённый сплав с 8–10% кремния, 3–4% меди и 0,5–1% железа. Прочность на растяжение — до 324 МПа, плотность — 2,68 г/см³. Подходит для автомобильных деталей и корпусов электроники.

- ADC12: Содержит 10–12% кремния, обладает низкой литейной усадкой и высокой текучестью. Используется для сложных форм, таких как корпуса двигателей.

- 6061: Лёгкий сплав с магнием и кремнием, идеален для CNC-обработки благодаря высокой обрабатываемости. Прочность на растяжение — до 310 МПа.

- 7075: Высокопрочный сплав с прочностью до 550 МПа, применяется в аэрокосмической отрасли для нагруженных компонентов.

Таблица 1. Сравнение свойств алюминиевых сплавов для литья

| Сплав | Кремний (%) | Прочность (МПа) | Плотность (г/см³) | Применение |

| A380 | 8–10 | 324 | 2,68 | Автомобильные детали, корпуса |

| ADC12 | 10–12 | 310 | 2,71 | Сложные формы, двигатели |

| 6061 | 0,4–0,8 | 310 | 2,70 | CNC-обработка, прототипы |

| 7075 | 0,4–0,6 | 550 | 2,81 | Аэрокосмические компоненты |

Технические аспекты процесса

Для успешного литья алюминия под давлением необходимо контролировать несколько параметров:

- Температура формы: Поддерживается на уровне 200–300°C для предотвращения преждевременного охлаждения.

- Давление впрыска: Обычно 35–700 МПа, в зависимости от сплава и сложности детали.

- Скорость охлаждения: Быстрое охлаждение в воде или воздухе стабилизирует структуру, но требует точного контроля, чтобы избежать внутренних напряжений.

Эти параметры обеспечивают высокую повторяемость и минимизируют дефекты, такие как газовые поры или трещины. Автоматизированные системы с ЧПУ задают режимы плавления, впрыска и охлаждения, что снижает затраты на персонал и повышает стабильность.

Контроль качества в литье

Качество отливок зависит от точности подготовки формы и контроля процесса. Использование вакуумного литья снижает содержание газов в металле, уменьшая поры на 15–20%. Рентгеновский контроль выявляет внутренние дефекты, такие как микротрещины, которые могут повлиять на прочность. Компании, такие как HYDieCasting, рекомендуют проводить тестирование на каждом этапе, чтобы обеспечить соответствие стандартам ISO 9001.

CNC-обработка алюминиевых деталей

Роль CNC в обработке литых деталей

После литья алюминия под давлением детали часто имеют припуски, заусенцы или неровности, которые устраняются с помощью CNC-обработки. Эта технология использует станки с числовым программным управлением для фрезерования, токарной обработки и шлифовки. Фреза для алюминия обеспечивает точность до 0,01 мм и шероховатость поверхности Ra 0,8 мкм, что критично для прецизионных компонентов.CNC-обработка включает несколько этапов:

- Подготовка модели: Импорт 3D-модели в CAM-программу (например, Fusion 360) для генерации G-кодов.

- Черновая обработка: Удаление основного припуска с использованием концевой фрезы для алюминия на высоких оборотах (8000–12000 об/мин).

- Чистовая обработка: Достижение точных размеров и гладкой поверхности с помощью полированных фрез.

Выбор фрезы для алюминия

Фреза для алюминия должна обладать высокой износостойкостью и способностью отводить стружку, так как алюминий склонен к налипанию. Основные типы фрез:

- Концевые фрезы: Подходят для обработки пазов, контуров и отверстий. Рекомендуется использовать 2–3-зубые фрезы с большими стружечными канавками.

- Торцевые фрезы: Используются для обработки больших плоскостей, например, в корпусах двигателей.

- Фрезы с покрытием: Покрытия TiAlN или DLC снижают трение и увеличивают срок службы инструмента.

Таблица 2. Сравнение Sandvik и DJTOL фрез для алюминия

| Характеристика | Sandvik CoroMill Plura | DJTOL K200 |

| Материал режущей части | Твердый сплав с TiAlN | Твердый сплав с кобальтом |

| Количество зубьев | 2–3 | 2–3 |

| Скорость резания (м/мин) | 600–800 | 400–600 |

| Прочность на излом (МПа) | 3800 | 3200 |

| Цена за единицу (USD) | 50–100 | 20–50 |

| Применение | Высокоточные детали | Бюджетные проекты |

Sandvik CoroMill Plura известна своей долговечностью и подходит для высокоточных задач в аэрокосмической отрасли. Покрытие TiAlN позволяет работать на скоростях до 800 м/мин, а оптимизированная геометрия зубьев минимизирует вибрации. DJTOL K200 ориентирована на малые и средние предприятия, предлагая бюджетное решение с хорошей производительностью. Сплав с кобальтом обеспечивает прочность, но износостойкость ниже, чем у Sandvik, что делает её подходящей для серийного производства автомобильных деталей.

Оптимизация режимов резания

Для фрезы для обработки алюминия на ЧПУ важно правильно подобрать параметры:

- Обороты шпинделя: 10000–20000 об/мин для мягких сплавов (6061) и 8000–12000 об/мин для более твёрдых (7075).

- Подача: 0,05–0,2 мм/зуб, чтобы избежать налипания стружки.

- Смазочно-охлаждающая жидкость (СОЖ): Использование масляного тумана или эмульсий снижает температуру и продлевает срок службы фрезы для алюминия.

Пример: для сплава 6061 рекомендуется концевая фреза для алюминия с покрытием DLC, работающая на 15000 об/мин с подачей 0,1 мм/зуб. Это обеспечивает гладкую поверхность и минимальный износ инструмента.

Выбор СОЖ для алюминия

Правильный выбор СОЖ критичен для CNC-обработки. Масляной туман или эмульсии на основе воды предотвращают налипание стружки и снижают температуру. Например, СОЖ Blaser Blasocut обеспечивает стабильность при скоростях резания до 600 м/мин, что идеально для концевой фрезы для алюминия. Castrol Hysol подходит для экологичных производств, но его стоимость выше, чем у бюджетного Mobilcut 100.Таблица 3. Сравнение СОЖ для обработки алюминия

| СОЖ | Тип | Преимущества | Недостатки | Цена (USD/л) |

| Blaser Blasocut | Эмульсия | Высокая стабильность, низкое пенообразование | Требует фильтрации | 15–20 |

| Castrol Hysol | Синтетическая | Отличное охлаждение, экологичность | Высокая стоимость | 20–25 |

| Mobilcut 100 | Полусинтетическая | Низкая цена, универсальность | Средняя эффективность для 7075 | 10–15 |

Интеграция литья алюминия под давлением и CNC-обработки

Синергия технологий

Комбинация литья алюминия под давлением и CNC-обработки позволяет оптимизировать производство сложных компонентов. Литье формирует сырую заготовку с минимальными затратами, а CNC-обработка с использованием фрезы для алюминия доводит её до требуемых размеров и качества поверхности. По данным ETCN, такая интеграция снижает затраты на 20–30% за счёт минимизации отходов материала.

Пример: в автомобильной промышленности корпуса двигателей из сплава A380 производятся путём литья алюминия под давлением, а затем концевая фреза для алюминия обрабатывает отверстия и каналы с допусками IT7. Компания ProleanTech сообщает, что это повышает прочность деталей на 15% без дополнительных операций.

Программное обеспечение и моделирование

CAD/CAM-системы, такие как Siemens NX или Mastercam, позволяют симулировать процесс от литья до обработки. Это помогает выявить дефекты, такие как поры или несоответствия, ещё на этапе проектирования. Фреза для обработки алюминия на ЧПУ подбирается с учётом симуляции, чтобы избежать перегрузки станка. Моделирование также сокращает время настройки оборудования на 25%, что особенно важно для серийного производства.

Автоматизация процессов

Автоматизация играет ключевую роль в интеграции технологий. Современные литейные машины оснащены датчиками давления и температуры, которые синхронизируются с CNC-станками. Например, система FANUC Robocut позволяет передавать данные о заготовке напрямую в CAM-программу, оптимизируя траектории фрезы для алюминия. Это снижает время цикла на 10–15% и повышает точность.

Промышленные применения

Автомобильная промышленность

Корпуса двигателей

В автомобильной отрасли литье алюминия под давлением используется для производства блоков цилиндров и корпусов двигателей. Volkswagen применяет сплав ADC12, снижая вес на 20 кг по сравнению со сталью. Фреза для обработки алюминия на ЧПУ (например, Sandvik CoroMill) формирует каналы охлаждения с точностью 0,02 мм, улучшая топливную эффективность на 5%. Процесс включает черновую обработку на 10000 об/мин и чистовую на 15000 об/мин с использованием концевой фрезы для алюминия.

Детали шасси и кузова

Алюминиевые сплавы 6061 и 7075 применяются для деталей шасси, таких как рычаги подвески. Литье алюминия под давлением формирует базовую структуру, а торцевая фреза для алюминия обеспечивает гладкую поверхность и точные крепёжные отверстия. Tesla использует эту технологию для проставок колёс, снижая вес на 10% и улучшая динамику автомобиля.

Кейс: BMW и сплав 7075

BMW применяет сплав 7075 для высоконагруженных компонентов, таких как поршни. Литье алюминия под давлением создаёт заготовку, а CNC-обработка с использованием фрезы для алюминия Sandvik CoroMill Plura доводит деталь до допусков ±0,01 мм. Это обеспечивает прочность на растяжение до 550 МПа и долговечность до 1 млн км пробега.

Аэрокосмическая промышленность

В аэрокосмической отрасли сплав 7075 используется для поршней и лопаток турбин. Литье алюминия под давлением формирует заготовку, а фреза для обработки алюминия на ЧПУ Sandvik CoroMill обрабатывает сложные контуры. Boeing применяет эту технологию для компонентов двигателей, достигая весового снижения на 15% и точности 0,01 мм.

Электроника

Apple использует сплав 6061 для корпусов MacBook. Литье алюминия под давлением формирует базовую форму, а концевая фреза для алюминия DJTOL K200 создаёт микроотверстия для вентиляции. Точность достигает 0,01 мм, а анодирование обеспечивает коррозионную стойкость. Процесс включает обработку на 12000 об/мин с подачей 0,08 мм/зуб.

Медицинская промышленность

В медицинской отрасли сплавы 6061 и 7075 применяются для протезов и хирургических инструментов. Литье алюминия под давлением обеспечивает биосовместимость, а фреза для алюминия на ЧПУ создаёт гладкие поверхности с Ra 0,4 мкм. Это минимизирует риск инфекций и повышает долговечность изделий.

Преимущества и ограничения

Преимущества

Экономия: Литье алюминия под давлением позволяет производить до 1000 деталей в час, снижая стоимость единицы на 20%. Фреза для алюминия оптимизирует финальную обработку, минимизируя отходы.

Гибкость дизайна: Литье создаёт сложные полости, а CNC добавляет точные элементы, такие как резьбы или пазы.

Лёгкость: Алюминиевые сплавы (плотность 2,7 г/см³) снижают вес компонентов на 30% по сравнению со сталью.

Высокая точность: CNC-обработка с использованием фрезы для обработки алюминия на ЧПУ обеспечивает допуски до ±0,01 мм.

Ограничения

Высокие начальные затраты: Формы для литья стоят от 5000 до 50000 USD, что окупается только при сериях от 1000 штук.

Ограничения сплавов: Не все сплавы подходят для литья под давлением (например, 6082 сложен для тонкостенных деталей).

Износ фрезы: Сплавы с высоким содержанием кремния (ADC12) ускоряют износ фрезы для алюминия, требуя частой замены.

Практические шаги и техники

Этапы литья алюминия под давлением

Подготовка формы: Очистка и нанесение разделительного состава предотвращают прилипание. Температура формы — 200–300°C.

Плавление и впрыск: Алюминий нагревается до 650–700°C и впрыскивается под давлением 100–400 бар.

Охлаждение: Детали охлаждаются в воде или воздухе для стабилизации структуры.

Настройка CNC-обработки

Импорт модели: Загрузка 3D-модели в CAM-программу для создания траекторий.

Выбор фрезы: Используйте концевую фрезу для алюминия с покрытием DLC для сплавов 6061 или TiAlN для 7075.

Режимы резания: Скорость шпинделя 8000–12000 об/мин, подача 0,1 мм/зуб, использование СОЖ.

Оптимизация процессов

Для повышения эффективности используйте автоматизированные системы контроля. Например, датчики температуры на литейных машинах синхронизируются с CNC-станками, минимизируя ошибки. Регулярное обслуживание фрезы для алюминия (например, проверка покрытия каждые 100 часов работы) продлевает её срок службы на 20%.

Выбор СОЖ

СОЖ играет важную роль в CNC-обработке. Масляной туман или эмульсии (например, Blaser Blasocut) предотвращают налипание стружки и снижают температуру. Для сплава 7075 рекомендуется синтетическая СОЖ, такая как Castrol Hysol, для высокоскоростной обработки с использованием концевой фрезы для алюминия.

Кейсы из практики

Кейс 1: Volkswagen и блоки двигателей

Volkswagen использует литье алюминия под давлением для блоков двигателей из сплава ADC12. После литья фреза для алюминия Sandvik CoroMill Plura обрабатывает каналы охлаждения, обеспечивая точность 0,02 мм. Это снижает вес на 20 кг и улучшает топливную эффективность на 5%. Процесс включает черновую обработку на 10000 об/мин и чистовую на 15000 об/мин.

Кейс 2: Apple и корпуса электроники

Apple применяет сплав 6061 для корпусов MacBook. Литье алюминия под давлением формирует базовую форму, а концевая фреза для алюминия DJTOL K200 создаёт микроотверстия для вентиляции. Точность достигает 0,01 мм, а анодирование обеспечивает коррозионную стойкость. Процесс использует 12000 об/мин с подачей 0,08 мм/зуб.

Кейс 3: Tesla и проставки колёс

Tesla использует сплав 7075 для проставок колёс. Литье алюминия под давлением обеспечивает лёгкость, а торцевая фреза для алюминия Sandvik доводит поверхность до Ra 0,4 мкм. Это снижает вес на 10% и повышает долговечность, выдерживая нагрузки до 1 млн км.

Кейс 4: Boeing и аэрокосмические компоненты

Boeing применяет сплав 7075 для поршней авиационных двигателей. Литье алюминия под давлением формирует заготовку, а фреза для обработки алюминия на ЧПУ Sandvik CoroMill обрабатывает сложные контуры, обеспечивая прочность 550 МПа и допуски ±0,01 мм. Процесс включает вакуумное литье для минимизации пор.

Кейс 5: Philips и медицинские инструменты

Philips использует сплав 6061 для хирургических инструментов. Литье алюминия под давлением создаёт биосовместимые заготовки, а фреза для алюминия DJTOL K200 обеспечивает гладкость поверхности Ra 0,4 мкм. Это снижает риск инфекций и повышает долговечность инструментов.

Кейс 6: General Electric и турбины

General Electric применяет сплав 7075 для лопаток турбин. Литье алюминия под давлением формирует сложные полости, а CNC-обработка с использованием фрезы для алюминия Sandvik CoroMill Plura доводит детали до точности 0,01 мм. Это улучшает аэродинамику и снижает вес на 15%.

Проблемы и решения

Проблемы при литье

Газовые поры: Возникают из-за захвата воздуха, снижая прочность на 10–15%. Решение — вакуумное литье с давлением 0,1 бар.

Деформация: Неравномерное охлаждение вызывает напряжения. Используйте формы с каналами охлаждения.

Усадка: Может достигать 0,5–1% для сплавов ADC12. Решение — оптимизация температуры и давления.

Проблемы при CNC-обработке

Налипание стружки: Алюминий (например, АМГ) забивает канавки фрезы для алюминия. Решение — полированные фрезы и непрерывная подача СОЖ.

Износ инструмента: Сплавы с кремнием ускоряют износ. Используйте фрезы для обработки алюминия на ЧПУ с покрытием TiAlN или DLC.

Вибрации: Могут возникать при высоких оборотах. Решение — использование адаптивных траекторий в CAM-программах.

Экологичность

Переработка алюминия снижает энергозатраты на 95%. Использование энергоэффективных станков и фрезы для алюминия с оптимизированными режимами резания повышает устойчивость производства. Компании, такие как Alcoa, внедряют системы переработки стружки, снижая отходы на 30%.

Заключение

Литье алюминия под давлением и CNC-обработка с использованием фрезы для алюминия формируют мощную комбинацию для производства высокоточных деталей. От автомобильных двигателей Volkswagen до аэрокосмических компонентов Boeing, эти технологии обеспечивают лёгкость, прочность и экономичность. Сравнение Sandvik и DJTOL показывает, что выбор инструмента зависит от бюджета и требований к точности. Расширенные кейсы, включая Tesla и Philips, подчеркивают универсальность подхода. Оптимизация процессов, таких как выбор СОЖ и режимов резания, позволяет достичь допусков ±0,01 мм. Литье алюминия под давлением остаётся краеугольным камнем современного производства, а фреза для алюминия завершает цикл, обеспечивая качество и долговечность. Рекомендуем внедрять эти технологии с тщательным планированием и моделированием для максимальной отдачи.

FAQ

Что такое литье алюминия под давлением?

Это процесс впрыскивания расплавленного алюминия в форму под высоким давлением для создания сложных деталей с точностью до ±0,1 мм.

Как выбрать фрезу для алюминия?

Выбирайте концевую фрезу для алюминия с 2–3 зубьями и покрытием (TiAlN или DLC) для минимизации налипания стружки. Sandvik подходит для высокоточных задач, DJTOL — для бюджетных проектов.

Как выбрать СОЖ для алюминия?

Используйте эмульсии (например, Blaser Blasocut) для высокоскоростной обработки или масляной туман для сплавов АМГ. Это снижает температуру и продлевает срок службы фрезы для алюминия.

Бюджетные vs. премиум фрезы: что лучше?

Бюджетные фрезы (DJTOL) подходят для серийного производства с мягкими сплавами (6061). Премиум-фрезы (Sandvik) лучше для твёрдых сплавов (7075) благодаря долговечности и покрытиям.

Какие сплавы лучше для автомобильной отрасли?

Сплавы A380 и ADC12 оптимальны для блоков двигателей, 6061 и 7075 — для шасси и поршней благодаря прочности и обрабатываемости.

Как снизить износ фрезы для алюминия?

Используйте высокие обороты (10000–20000 об/мин), низкую подачу (0,05–0,2 мм/зуб) и СОЖ. Регулярно проверяйте геометрию фрезы для обработки алюминия на ЧПУ.

Какие ошибки чаще всего допускают при литье?

Наиболее распространены газовые поры и деформация из-за неправильного охлаждения. Вакуумное литье и равномерное охлаждение решают эти проблемы.

Как оптимизировать затраты на CNC-обработку?

Используйте бюджетные фрезы для алюминия (например, DJTOL) для серийного производства и оптимизируйте траектории в CAM-программах для сокращения времени цикла.