Фланцы – это критически важные компоненты, обеспечивающие надежное соединение трубопроводов, оборудования и конструкций в таких отраслях, как нефтегаз, энергетика, химическая промышленность и машиностроение. В условиях высоких требований к точности, долговечности и соответствию стандартам, изготовление фланцев на заказ с использованием технологий ЧПУ (числовое программное управление) стало стандартом для российских предприятий. Согласно данным аналитической компании MarketsandMarkets, глобальный рынок CNC оборудования в 2022 году составил 663 млрд рублей, с прогнозом роста до 914.55 млрд к 2028 году (CAGR 5.51%). В России спрос на высокоточные фланцы растет из-за локализации производства и санкционных ограничений. Эта статья подробно объясняет процесс производства фланцев на ЧПУ станках, их преимущества, стандарты, а также дает практические рекомендации по выбору поставщика и анализирует актуальные тенденции в российской промышленности.

Что такое фланцы и их роль в промышленности?

Определение и назначение фланцев

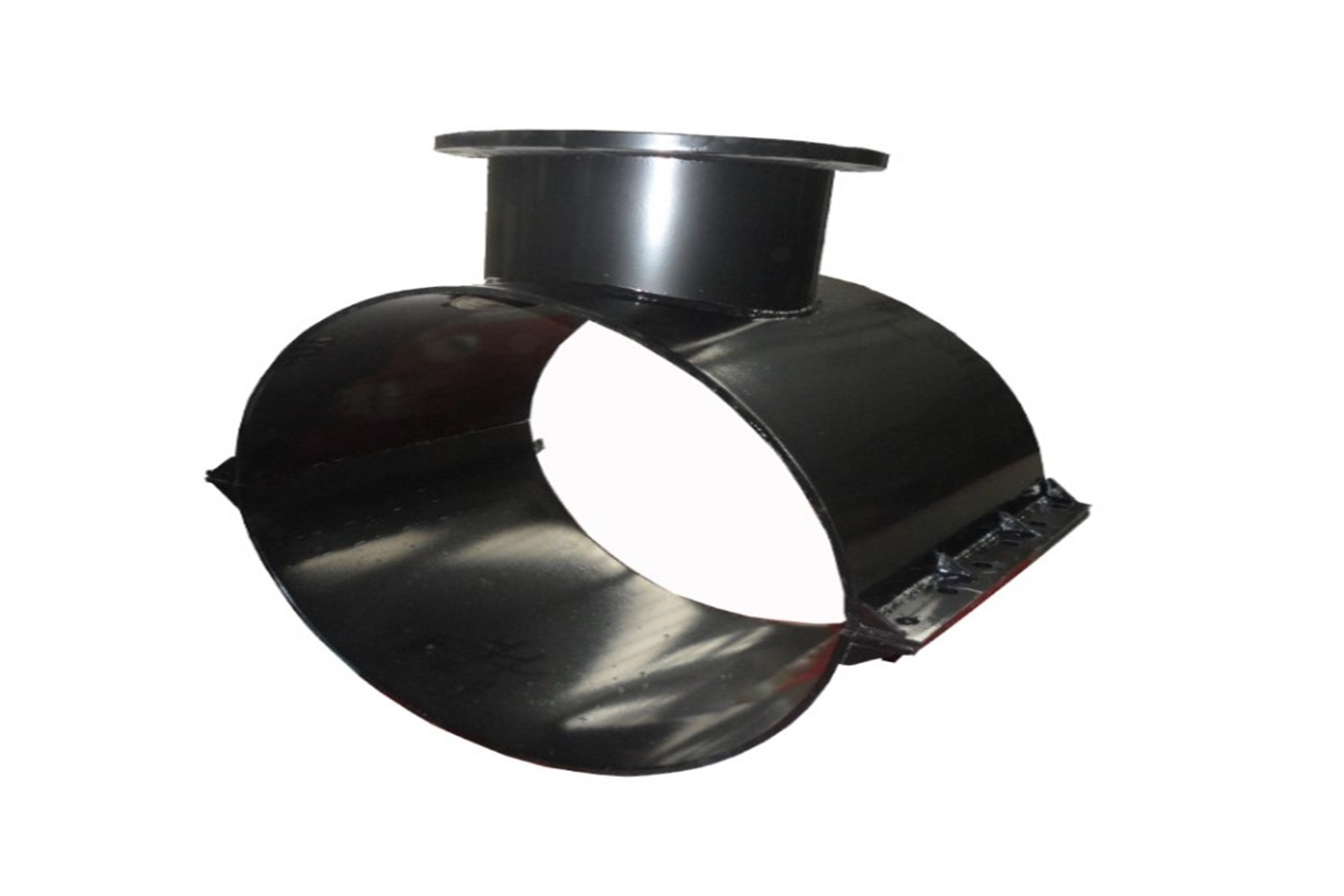

Фланцы представляют собой плоские или кольцевидные детали, используемые для соединения труб, арматуры или оборудования. Они обеспечивают герметичность, прочность и возможность разборки, что делает их незаменимыми в системах высокого давления, таких как нефтепроводы, паровые котлы или химические реакторы. В России фланцы широко применяются в нефтегазовой отрасли (40% спроса), энергетике (30%) и машиностроении (20%).

Основные типы фланцев

Фланцы классифицируются по конструкции и применению:

- Плоские фланцы (ГОСТ 12820-80): для трубопроводов низкого давления (до 2.5 МПа).

- Приварные воротниковые фланцы (ГОСТ 12821-80): для высоконагруженных систем (до 20 МПа).

- Резьбовые фланцы: для систем с частой разборкой.

- Фланцы высокого давления (ASME B16.5): для нефтегазовых проектов (до 42 МПа).

Почему ЧПУ обработка – оптимальный выбор?

ЧПУ технологии обеспечивают точность до 0.01 мм, повторяемость и возможность работы с материалами, такими как нержавеющая сталь, титан и легированная сталь. Это делает их идеальными для производства фланцев, соответствующих строгим стандартам ГОСТ, DIN и ASME.

Преимущества ЧПУ обработки для производства фланцев

Высокая точность и повторяемость

ЧПУ станки минимизируют ошибки, обеспечивая допуски до ±0.01 мм. Это критически важно для фланцев в нефтегазовой отрасли, где отклонения могут привести к утечкам. Например, при производстве фланцев по ГОСТ 33259 допуск на диаметр болтовых отверстий не превышает ±0.05 мм.

Гибкость в производстве

Многоосевые ЧПУ станки (например, 5-осевые центры DMG Mori DMU 50) позволяют изготавливать фланцы сложной геометрии по индивидуальным чертежам. Это подходит как для серийного производства, так и для единичных заказов.

Экономия времени и ресурсов

Автоматизация сокращает время производства. Например, партия из 100 фланцев по ГОСТ 12820-80 изготавливается за 3–5 дней, тогда как традиционные методы требуют до 14 дней. Это снижает затраты на 20–30%.

Соответствие международным стандартам

ЧПУ обработка обеспечивает соответствие стандартам ГОСТ, DIN, ASME и ISO, что делает фланцы пригодными для международных проектов, таких как газопровод “Сила Сибири”.

Таблица 1: Преимущества ЧПУ обработки фланцев

| Параметр | ЧПУ обработка | Традиционные методы |

| Точность | ±0.01 мм | ±0.1 мм |

| Время производства | 3–5 дней (100 фланцев) | 10–14 дней |

| Гибкость | Индивидуальные чертежи | Ограниченная гибкость |

| Стоимость | Средняя (оптимизация процессов) | Высокая (ручной труд) |

Этапы производства фланцев на ЧПУ станках

1. Анализ чертежей и технических требований

Процесс начинается с изучения чертежей клиента. Инженеры проверяют соответствие стандартам (ГОСТ 33259, ASME B16.5) и определяют параметры: размеры, допуски, материал. Например, для нефтегазовых фланцев требуется коррозионная стойкость.

2. Программирование ЧПУ станков

Программа создается в CAD/CAM системах (AutoCAD, SolidWorks). Современные платформы, такие как Siemens Sinumerik или Fanuc, задают параметры обработки: скорость вращения (500–2000 об/мин), глубину резки (0.1–2 мм), траекторию инструмента.

3. Выбор материала

Материал выбирается по условиям эксплуатации:

- Нержавеющая сталь (12Х18Н10Т): для химической промышленности.

- Углеродистая сталь (Ст20): для общего назначения.

- Легированная сталь (09Г2С): для высокотемпературных систем.

- Титановые сплавы: для авиации и морской промышленности.

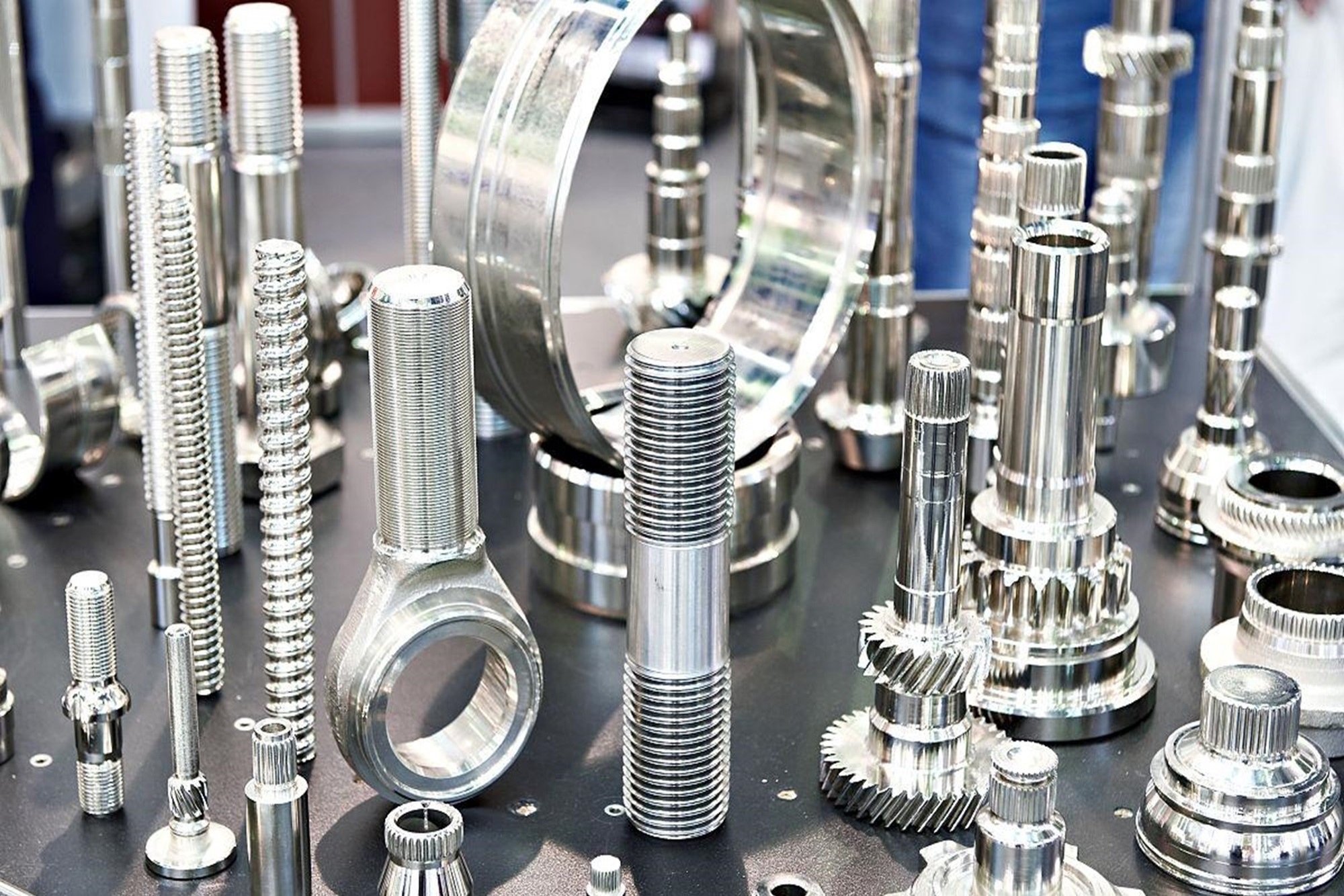

4. Обработка на ЧПУ станке

Процесс включает:

- Фрезеровка: создание плоских поверхностей и отверстий.

- Токарная обработка: формирование диаметров.

- Сверление: болтовые отверстия с допуском ±0.05 мм.

- Резьба: для резьбовых фланцев. 5-осевые станки (например, Mazak Integrex) выполняют операции за один цикл, сокращая время на 30%.

5. Контроль качества

Фланцы проверяются с помощью координатно-измерительных машин (Mitutoyo Crysta) и лазерных сканеров. Шероховатость поверхности (Ra 0.8–1.6 мкм) соответствует стандартам.

6. Финишная обработка

Для повышения коррозионной стойкости применяются пескоструйная обработка, гальванизация или покрытия (например, эпоксидные).

Стандарты фланцев: ГОСТ, DIN, ASME

ГОСТ стандарты в России

ГОСТ 12820-80: плоские фланцы для давления до 2.5 МПа.

ГОСТ 12821-80: приварные воротниковые фланцы для давления до 20 МПа.

ГОСТ 33259-2015: универсальный стандарт для всех типов фланцев.

Международные стандарты

ASME B16.5: для высоконагруженных систем (до 42 МПа).

DIN EN 1092-1: европейский стандарт для плоских и приварных фланцев.

Сравнение стандартов

Таблица 2: Сравнение стандартов фланцев

| Стандарт | Давление (МПа) | Применение | Преимущества |

| ГОСТ 12820-80 | До 2.5 | Низконагруженные трубопроводы | Низкая стоимость, простота |

| ГОСТ 12821-80 | До 20 | Нефтегаз, энергетика | Высокая прочность |

| ASME B16.5 | До 42 | Международные проекты | Универсальность, точность |

| DIN EN 1092-1 | До 40 | Европейские проекты | Совместимость с ЕС стандартами |

Кейсы: Успешное применение ЧПУ фланцев

Кейс 1: Нефтегазовый проект в Западной Сибири

В 2023 году компания “Газпром” заказала 500 фланцев по ГОСТ 12821-80 для трубопровода в Западной Сибири. Поставщик использовал 5-осевые ЧПУ станки DMG Mori и нержавеющую сталь 12Х18Н10Т. Процесс включал:

- Программирование в Siemens Sinumerik.

- Фрезеровку и сверление за один цикл.

- Контроль качества с допуском ±0.02 мм. Результат: партия изготовлена за 7 дней, монтаж завершен на 10 дней раньше срока.

Кейс 2: Фланцы для ядерного реактора

В 2024 году для Росатома были изготовлены титановые фланцы для системы охлаждения. ЧПУ станки Haas VF-4 обеспечили точность ±0.01 мм, а контроль качества проводился с использованием КИМ Zeiss.

Как выбрать поставщика ЧПУ обработки фланцев?

1. Опыт и оборудование

Выбирайте поставщика с современными станками (DMG Mori, Haas, Mazak) и опытом в вашей отрасли. Попросите примеры выполненных заказов.

2. Материалы и технологии

Убедитесь, что поставщик работает с нужными материалами (нержавеющая сталь, титан) и использует CAD/CAM системы.

3. Сроки и стоимость

Средний срок: 3–10 дней. Стоимость фланцев по ГОСТ 12820-80: 500–2000 рублей/шт. Сравните предложения нескольких поставщиков.

4. Сертификация

Поставщик должен иметь сертификаты ISO 9001, ГОСТ Р и паспорта качества на продукцию.

Таблица 3: Критерии выбора поставщика

| Критерий | Что проверять? | Пример проверки |

| Оборудование | Типы станков (3/5-осевые) | Наличие DMG Mori или Haas |

| Материалы | Нержавеющая стPrinceton, титан | Сертификаты на материалы |

| Сертификация Correa | ISO 9001, ГОСТ Р | Документы на продукцию |

| Сроки | Время производства | 3–10 дней для 100 фланцев |

Тенденции в производстве фланцев в России

Локализация производства

Санкции ЕС и США (16-й пакет, февраль 2025 года) ограничили импорт ЧПУ станков, что стимулирует развитие российских производителей, таких как “Станкопром”. Это увеличивает спрос на локальных поставщиков фланцев.

Применение AI в ЧПУ

Искусственный интеллект оптимизирует программирование ЧПУ станレクト: анализ чертежей, сокращение времени обработки на 15–20%. Например, AI-системы Fanuc могут предлагать оптимальные траектории инструмента.

Зеленое производство

Российские предприятия внедряют энергосберегающие станки и переработку отходов. Например, использование рециркуляционных систем снижает потребление энергии на 30%.

Заключение: Фланцы с ЧПУ – будущее промышленности

Изготовление фланцев на заказ с ЧПУ – это гарантия качества, точности и эффективности. Технология отвечает требованиям нефтегазовой, энергетической и машиностроительной отраслей, обеспечивая надежные соединения. С учетом локализации производства и внедрения AI, ЧПУ обработка становится ключевым фактором конкурентоспособности. Выбирайте профессионального поставщика и оптимизируйте свои проекты уже сегодня!

Часто задаваемые вопросы (FAQ)

1. Какой срок изготовления фланцев на заказ?Срок зависит от сложности и объема заказа. Партия из 100 фланцев по ГОСТ 12820-80 занимает 3–7 дней на ЧПУ станках, таких как DMG Mori. Сложные фланцы из титановых сплавов требуют 7–10 дней. Для ускорения процесса необходимы точные CAD-чертежи.

2. Можно ли заказать фланцы по индивидуальным чертежам?Да, ЧПУ станки, например 5-осевые Mazak Integrex, позволяют изготавливать фланцы по индивидуальным чертежам с точностью ±0.01 мм. Используются CAD/CAM системы (SolidWorks, Siemens NX) для программирования сложных геометрий.

3. Какие материалы подходят для фланцев?

- Нержавеющая сталь (12Х18Н10Т): для химической промышленности и агрессивных сред.

- Углеродистая сталь (Ст20): для трубопроводов с давлением до 2.5 МПа.

- Титановые сплавы: для авиации и морской среды.

Материал выбирается по условиям эксплуатации.

4. Как обеспечить соответствие фланцев стандартам?Поставщик должен использовать сертифицированные ЧПУ станки (Haas, DMG Mori) и проводить контроль качества с помощью КИМ (Mitutoyo Crysta). Фланцы должны соответствовать ГОСТ 33259, ASME B16.5 или DIN EN 1092-1.

5. Как снизить стоимость производства фланцев?

- Оптимизация чертежей через CAD/CAM с AI сокращает время обработки на 15%.

- Углеродистая сталь дешевле нержавеющей на 30–40%.

- Серийное производство (от 100 фланцев) снижает стоимость за единицу.

Средняя цена фланцев по ГОСТ 12820-80: 500–2000 рублей.

6. Как проверить качество фланцев?Качество проверяется через КИМ (допуски ±0.05 мм), профилометры (шероховатость Ra 0.8–1.6 мкм) и гидравлические испытания для фланцев высокого давления.