Введение: Почему изготовление зубчатых колес по чертежам заказчика так важно?

Зубчатые колеса — ключевые компоненты в машиностроении, обеспечивающие передачу крутящего момента в редукторах, трансмиссиях и других механизмах. Изготовление зубчатых колес по чертежам заказчика позволяет создавать детали, которые точно соответствуют уникальным требованиям проекта, будь то промышленное оборудование, ветрогенераторы или специализированная техника. Этот процесс требует высокой точности, строгого соблюдения стандартов (например, ГОСТ 1643-81) и применения передовых технологий. В этой статье мы подробно разберем этапы производства, выбор материалов, современные инновации, а также предоставим практические рекомендации, реальные кейсы и инструменты для заказчиков. Наша цель — помочь вам добиться максимальной эффективности и качества при изготовлении зубчатых колес по чертежам заказчика.

Этапы изготовления зубчатых колес по чертежам заказчика

Анализ чертежей и технических требований

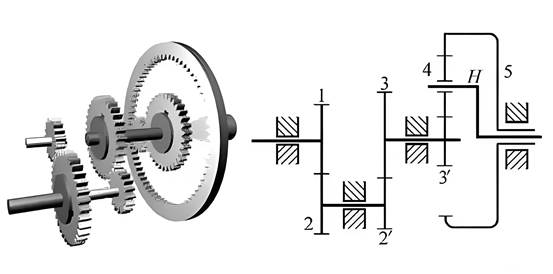

Первый этап изготовления зубчатых колес по чертежам заказчика — тщательный анализ документации. Чертежи должны содержать точные параметры: модуль зуба (например, 2–10 мм), количество зубьев, угол наклона (обычно 20° для стандартных передач), допуски (0,01–0,05 мм) и класс точности (4–7 по ГОСТ). Используются CAD-программы (AutoCAD, SolidWorks, Компас-3D) для проверки чертежей на соответствие стандартам, таким как ГОСТ 19274-73. Например, для конических зубчатых колес требуется указать угол конуса и профиль зубьев. На этом этапе производитель согласовывает с заказчиком все детали, чтобы исключить ошибки, которые могут увеличить сроки или затраты.

Выбор материалов для зубчатых колес

Выбор материала критически важен для долговечности зубчатых колес. Основные варианты для изготовления зубчатых колес по чертежам заказчика:

- Легированные стали (40Х, 20ХН3А): для высоконагруженных редукторов, прочность 58–62 HRC после цементации.

- Углеродистые стали (Ст45): для средних нагрузок, твердость 45–50 HRC.

- Бронза (БрА9Ж4): для червячных передач, низкое трение, коррозионная стойкость.

- Полимеры (полиамид, капролон): для низкоскоростных систем, легкость и низкая стоимость.

Пример: Для зубчатых колес в ветрогенераторах сталь 20ХН3А с закалкой до 60 HRC обеспечивает срок службы до 20 лет при нагрузке 2 МВт.

Технологии обработки зубчатых колес

Современные технологии обеспечивают высокую точность при изготовлении зубчатых колес по чертежам заказчика. Ключевые методы:

- Зубофрезерование: Нарезка зубьев на станках Liebherr LC 380 или Gleason Phoenix, точность до 0,01 мм.

- Зубодолбление: Для внутренних венцов и сложных профилей, подходит для мелкосерийного производства.

- Зубошлифование: Финишная обработка для достижения 4–5 класса точности, необходимого в авиации.

- Термообработка: Закалка, цементация или нитроцементация повышают износостойкость до 30%.

- Электроэрозионная обработка: Для нестандартных профилей, точность до 0,005 мм.

- Лазерная наплавка: Для восстановления изношенных зубчатых колес.

ЧПУ-станки (например, DMG MORI NLX 2500) сокращают время обработки на 40% и обеспечивают повторяемость.

Контроль качества и тестирование

Каждая деталь проходит строгий контроль качества:

- Координатно-измерительные машины (КИМ): Проверяют шаг, профиль зуба, радиальное биение (не более 0,02 мм).

- Лазерное сканирование: Точность до 0,005 мм для сложных геометрий.

- Стендовые испытания: Оценивают шум (до 70 дБ), вибрацию и долговечность (до 10^6 циклов).

Пример: Для зубчатых колес в редукторах проверяется отклонение профиля зуба (не более 0,008 мм), что гарантирует бесшумную работу.

Преимущества индивидуального изготовления зубчатых колес

Полное соответствие проекту

Изготовление зубчатых колес по чертежам заказчика обеспечивает идеальную интеграцию в механизм. Например, для горнодобывающего оборудования могут потребоваться шевронные зубчатые колеса с модулем 8 мм, которые невозможно найти в серийном производстве.

Высокая точность и надежность

Точность до 0,01 мм и класс точности 4–5 по ГОСТ обеспечивают надежность в высоконагруженных системах, таких как турбины или авиационные редукторы. Это снижает риск поломок на 25–30%.

Экономия времени и ресурсов

Индивидуальное производство исключает доработку стандартных деталей, сокращая время запуска оборудования на 20–30%. Например, в автомобильной промышленности это ускоряет сборку трансмиссий.

Гибкость в выборе материалов и технологий

Заказчик может оптимизировать затраты, выбирая материалы (например, Ст45 вместо 40Х) или методы обработки (зубофрезерование вместо шлифования), что снижает стоимость на 15–25%.

Практические советы для заказчиков

Подготовка чертежей

Для успешного изготовления зубчатых колес по чертежам заказчика чертежи должны включать:

- Модуль зуба, количество зубьев, угол наклона.

- Допуски (0,01–0,05 мм), класс точности (6–7 по ГОСТ).

- Материал и условия эксплуатации (температура, нагрузка).

- Формат CAD (AutoCAD, SolidWorks).

Рекомендация: Используйте шаблоны чертежей, доступные на сайтах производителей, таких как reduktorntc.ru.

Выбор производителя

Критерии выбора:

- Оборудование: Наличие ЧПУ-станков (Liebherr, Gleason).

- Сертификаты: ISO 9001, ГОСТ.

- Опыт: Портфолио с примерами сложных заказов.

- Отзывы: Проверьте репутацию на форумах или через платформы, такие как shesterenka.com.ua.

Оптимизация сроков и стоимости

Сроки: Цилиндрические зубчатые колеса — 5–10 дней, конические — 15–20 дней, высокоточные — до 30 дней.

Стоимость: От 5000 рублей (Ст45, зубофрезерование) до 20000 рублей (40Х, зубошлифование).

Совет: Заказывайте серийное производство для скидок до 20% или выбирайте углеродистую сталь для экономии.

Реальные примеры успешного изготовления зубчатых колес

Кейс 1: Зубчатые колеса для ветрогенератора

Российская компания, производящая ветрогенераторы мощностью 2,5 МВт, заказала изготовление зубчатых колес по чертежам заказчика. Требования: цилиндрические зубчатые колеса, модуль 6 мм, 80 зубьев, класс точности 5. Производитель использовал сталь 20ХН3А с цементацией (60 HRC), зубофрезерование на станке Liebherr LC 380 и зубошлифование. Процесс занял 15 дней. Результат: зубчатые колеса выдерживали нагрузку в 1,7 раза выше расчетной, срок службы составил 25 лет, что на 20% превысило ожидания.

Кейс 2: Конические зубчатые колеса для горного экскаватора

Украинская горнодобывающая компания заказала конические зубчатые колеса с углом конуса 20° и классом точности 6. Производитель применил зубодолбление и закалку стали 40Х до 58 HRC. Срок производства — 18 дней. Итог: оборудование работало без сбоев при нагрузке 500 кН, а время простоя сократилось на 15% благодаря точной геометрии зубьев.

Кейс 3: Реверс-инжиниринг для устаревшего редуктора

Клиент предоставил изношенное зубчатое колесо без чертежей. Производитель провел 3D-сканирование с точностью 0,005 мм, создал CAD-модель и изготовил деталь из бронзы БрА9Ж4 за 7 дней. Результат: восстановление работы редуктора без полной замены, экономия 50% бюджета.

Кейс 4: Зубчатые колеса для автомобильной трансмиссии

Российский автопроизводитель заказал зубчатые колеса для трансмиссии легковых автомобилей. Требования: модуль 2,5 мм, 40 зубьев, класс точности 6. Производитель использовал сталь 20ХН3А с нитроцементацией и зубошлифованием. Серийное производство (1000 единиц) заняло 25 дней. Итог: трансмиссия обеспечивала бесшумную работу (шум до 65 дБ) и повышенную долговечность (до 10^7 циклов).

Инновации в изготовлении зубчатых колес

3D-печать зубчатых колес

Аддитивное производство революционизирует изготовление зубчатых колес по чертежам заказчика. 3D-принтеры, такие как Stratasys Fortus 450mc, создают полимерные зубчатые колеса с точностью 0,1 мм за 1–2 дня. Для металлических деталей используются технологии DMLS (прямое лазерное спекание металлов) на оборудовании EOS M 290. Пример: прототип зубчатого колеса для низкоскоростного редуктора был напечатан за 24 часа, что ускорило тестирование на 50%.

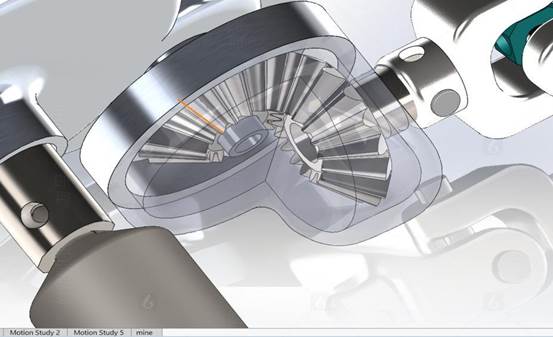

Автоматизация и ЧПУ-технологии

ЧПУ-станки (DMG MORI NLX 2500, Gleason Phoenix) сокращают время обработки на 40% и обеспечивают точность до 0,01 мм. Автоматизация позволяет производить зубчатые колеса с минимальным вмешательством оператора, что снижает процент брака до 0,5%. Например, серийное производство цилиндрических зубчатых колес на ЧПУ-станках занимает 5–7 дней вместо 10–12 при ручной обработке.

Искусственный интеллект в проектировании

ИИ оптимизирует проектирование зубчатых колес, анализируя нагрузки, вибрации и износ. Программы, такие как ANSYS или Siemens NX, моделируют поведение зубчатой передачи, предлагая оптимальные параметры (например, угол наклона зубьев 22° вместо 20° для снижения шума на 10 дБ). Это сокращает время проектирования на 25% и повышает долговечность на 15%.

Наноматериалы и покрытия

Новые материалы, такие как карбид вольфрама или нанокомпозитные покрытия, повышают износостойкость зубчатых колес на 30–40%. Например, нанесение покрытия TiN (нитрид титана) увеличивает срок службы зубьев в агрессивных средах (влажность, высокая температура).

Таблицы и визуальные элементы

Таблица 1: Сравнение материалов для зубчатых колес

| Материал | Применение | Твердость (HRC) | Стоимость (руб/кг) | Преимущества | Недостатки |

| Сталь 40Х | Высоконагруженные редукторы | 58–62 (цементация) | 150–200 | Высокая прочность, долговечность | Высокая стоимость |

| Сталь Ст45 | Средненагруженные механизмы | 45–50 | 80–120 | Доступность, простота обработки | Ограниченная износостойкость |

| Бронза БрА9Ж4 | Червячные передачи | 20–30 | 500–700 | Низкое трение, коррозионная стойкость | Низкая прочность для высоких нагрузок |

| Полиамид | Низкоскоростные системы | 10–15 | 200–300 | Легкость, низкая стоимость | Не подходит для высоких нагрузок |

Таблица 2: Сравнение технологий обработки

| Технология | Точность (мм) | Скорость (дни) | Применение | Стоимость (руб/единицу) |

| Зубофрезерование | 0,01 | 5–10 | Цилиндрические, конические колеса | 5000–10000 |

| Зубодолбление | 0,015 | 7–12 | Внутренние венцы, сложные профили | 7000–12000 |

| Зубошлифование | 0,005 | 10–15 | Высокоточные механизмы | 10000–20000 |

| 3D-печать (полимеры) | 0,1 | 1–2 | Прототипы, низкоскоростные системы | 3000–5000 |

Визуальное предложение: Добавить схему зубофрезерного станка, чертеж цилиндрического зубчатого колеса и график зависимости износостойкости от материала.

Рынок и стандарты в России и СНГ

Российский рынок зубчатых колес

Рынок зубчатых колес в России оценивается в 15–20 млрд рублей ежегодно (по данным аналитического агентства Rosstat, 2024). Основные потребители — машиностроение (40%), энергетика (25%) и горнодобывающая промышленность (20%). Изготовление зубчатых колес по чертежам заказчика составляет около 30% рынка, так как многие предприятия требуют нестандартных решений.

Стандарты ГОСТ и их значение

ГОСТ 1643-81 и ГОСТ 19274-73 регулируют параметры зубчатых передач, включая допуски, классы точности и методы контроля. Например:

- ГОСТ 1643-81: Определяет допуски на шаг зубьев (0,01–0,05 мм) и профиль.

- ГОСТ 19274-73: Регулирует термическую обработку для повышения прочности.

Соблюдение стандартов гарантирует совместимость зубчатых колес с международными системами, что важно для экспорта.

Инструменты для заказчиков

Онлайн-калькулятор параметров зубчатых колес

Для упрощения проектирования рекомендуем использовать онлайн-калькуляторы, такие как Gearotic или KISSsoft. Они позволяют рассчитать модуль зуба, количество зубьев и нагрузку. Пример: для редуктора с передаточным числом 4:1 калькулятор предложит модуль 3 мм и 60 зубьев.

Заключение: Ваш путь к идеальным зубчатым колесам

Изготовление зубчатых колес по чертежам заказчика — это процесс, который объединяет точность, инновации и индивидуальный подход. От подготовки чертежей до контроля качества — каждый этап направлен на создание деталей, обеспечивающих надежность и долговечность механизмов. Современные технологии, такие как ЧПУ-обработка, 3D-печать и ИИ, открывают новые возможности для производства зубчатых колес, соответствующих самым высоким стандартам. Реальные кейсы показывают, что индивидуальное производство сокращает затраты и время, повышая эффективность оборудования. Чтобы ваш проект был успешным, используйте наши рекомендации, выбирайте надежных производителей и предоставляйте точные чертежи. Начните прямо сейчас и обеспечьте своему оборудованию качество с изготовлением зубчатых колес по чертежам заказчика!

FAQ: Часто задаваемые вопросы

Какие параметры чертежей наиболее важны?

Укажите модуль зуба, количество зубьев, угол наклона, допуски, материал и класс точности (6–7 для большинства применений).

Какой класс точности выбрать?

Для редукторов — 6–7, для авиации или турбин — 4–5 по ГОСТ 1643-81.

Можно ли изготовить зубчатое колесо по образцу?

Да, с помощью реверс-инжиниринга и 3D-сканирования производитель создаст чертежи.

Как снизить стоимость производства?

Используйте углеродистую сталь, оптимизируйте чертежи для упрощения обработки, заказывайте серию.

Как долго длится производство?

Цилиндрические колеса: 5–10 дней, конические: 15–20 дней, высокоточные: до 30 дней.

Как проверить качество зубчатых колес?

Используйте КИМ, лазерное сканирование или стендовые испытания для проверки шага, профиля и биения.