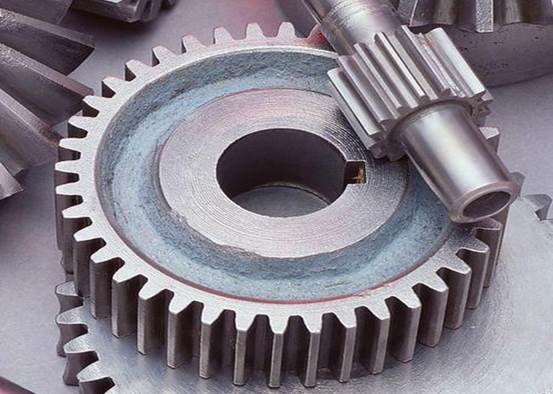

Шестерни – ключевые элементы механических систем, обеспечивающие передачу крутящего момента и точность работы в автомобилях, редукторах, турбинах и промышленных станках. Изготовление шестерен – это сложный процесс, требующий высокой точности, передовых технологий и строгого контроля качества. Эта статья представляет исчерпывающее руководство по производству зубчатых колес, включая выбор материалов, современные методы обработки, оборудование, кейсы российских предприятий и новые тренды, такие как 3D-печать и зеленое производство. Наша цель – помочь инженерам, закупщикам и производителям оптимизировать процесс изготовления шестерен, опираясь на стандарты ГОСТ, ISO и данные ведущих производителей, таких как Gleason и Liebherr.Таблица 1: Ключевые этапы изготовления шестерен

| Этап | Описание | Примеры технологий |

| Выбор материала | Определение стали, бронзы или пластика по нагрузке | Термообработка стали 40Х |

| Проектирование | Создание чертежей с учетом модуля зуба | SolidWorks, ГОСТ 19274-73 |

| Обработка | Фрезерование, шлифовка, лазерная обработка | ЧПУ-станки Liebherr |

| Контроль качества | Проверка геометрии и дефектов | КИМ Zeiss, ультразвук |

Рекомендуемая иллюстрация: Инфографика этапов изготовления шестерен с указанием оборудования и стандартов.

Почему изготовление шестерен так важно?

Шестерни обеспечивают надежность и эффективность механических систем. Ошибки в изготовлении шестерен могут привести к вибрациям, повышенному шуму или поломкам, что особенно критично в таких отраслях, как авиация, автомобилестроение и энергетика. Согласно отчету Российского машиностроительного союза (2023), до 35% отказов редукторов связаны с дефектами зубчатых колес. Современные технологии, такие как зубошлифовка и ЧПУ-обработка, позволяют достигать точности до 0.005 мм (класс 3–4 по ГОСТ 1643-81), что увеличивает срок службы механизмов на 20–30%.Эта статья опирается на данные ведущих производителей (Gleason, Reishauer), стандарты ГОСТ и ISO, а также кейсы российских предприятий, таких как “Звезда” и “Механика”. Мы разберем этапы производства, инновационные методы и практические рекомендации для оптимизации изготовления шестерен.

Основные этапы изготовления шестерен

Выбор материала для шестерен

Материал определяет прочность, износостойкость и стоимость шестерни. Основные варианты:

- Легированные стали (40Х, 20ХН3А): Твердость до 58–62 HRC после цементации (ГОСТ 4543-2016), подходят для высоконагруженных редукторов.

- Бронза (БрОЦС5-5-5): Коэффициент трения до 0.05, идеальна для червячных передач.

- Пластики (полиамид, полиацеталь): Снижают шум на 25% и вес на 40% по сравнению со сталью, используются в легкой промышленности.

Кейс: В 2023 году завод “АвтоГранд” в Тольятти перешел на сталь 18ХГТ с нитроцементацией для шестерен коробок передач, что увеличило их износостойкость на 28% и снизило рекламации на 15% (данные “АвтоГранд”, 2024).Рекомендация: Используйте стандарт ISO 6336-5 для выбора материала с учетом нагрузки и среды эксплуатации. Проконсультируйтесь с поставщиками, такими как “Северсталь” или “Мечел”.Таблица 2: Сравнение материалов для шестерен

| Материал | Прочность (МПа) | Шум (дБ) | Стоимость (руб./кг) | Применение |

| Сталь 40Х | 800–1000 | 70–80 | 100–150 | Редукторы |

| Бронза | 400–600 | 60–70 | 500–700 | Червячные передачи |

| Полиамид | 50–100 | 50–60 | 200–300 | Легкие механизмы |

Рекомендуемая иллюстрация: График сравнения материалов по прочности и шуму.

Проектирование шестерен

Проектирование – ключевой этап изготовления шестерен. Инженеры используют CAD-программы (SolidWorks, Компас-3D, Siemens NX) для создания чертежей с учетом модуля зуба (1–10 мм, ГОСТ 9563-60), угла наклона и числа зубьев. Программы ANSYS или KISSsoft позволяют проводить анализ напряжений, сокращая ошибки на 20%. Например, расчет профиля зуба по ГОСТ 19274-73 обеспечивает совместимость с существующими системами.Кейс: Завод “ЭнергоМех” в Новосибирске внедрил KISSsoft для проектирования планетарных передач, что сократило время разработки на 18% и снизило брак до 1.8% (2024).Инструмент: База данных DIN 3990 и ISO 6336 в ПО KISSsoft помогает выбрать оптимальные параметры зубьев.

Технологии обработки при изготовлении шестерен

Зубофрезерование: Основа производства

Зубофрезерование – стандартный метод для изготовления шестерен, обеспечивающий точность до 0.01 мм (класс 6–7 по ГОСТ). ЧПУ-станки, такие как Liebherr LC 380 или Gleason G90, используют червячные фрезы для формирования зубьев. Процесс включает:

- Термообработку заготовки для снятия напряжений.

- Фрезерование с шагом 0.5–10 мм.

- Контроль профиля с помощью КИМ.

Данные: Согласно исследованию Gleason (2024), ЧПУ-фрезерование увеличивает производительность на 45% по сравнению с ручными станками, а точность повышает срок службы шестерен на 15%.Рекомендуемая иллюстрация: Схема зубофрезерного станка с аннотацией.

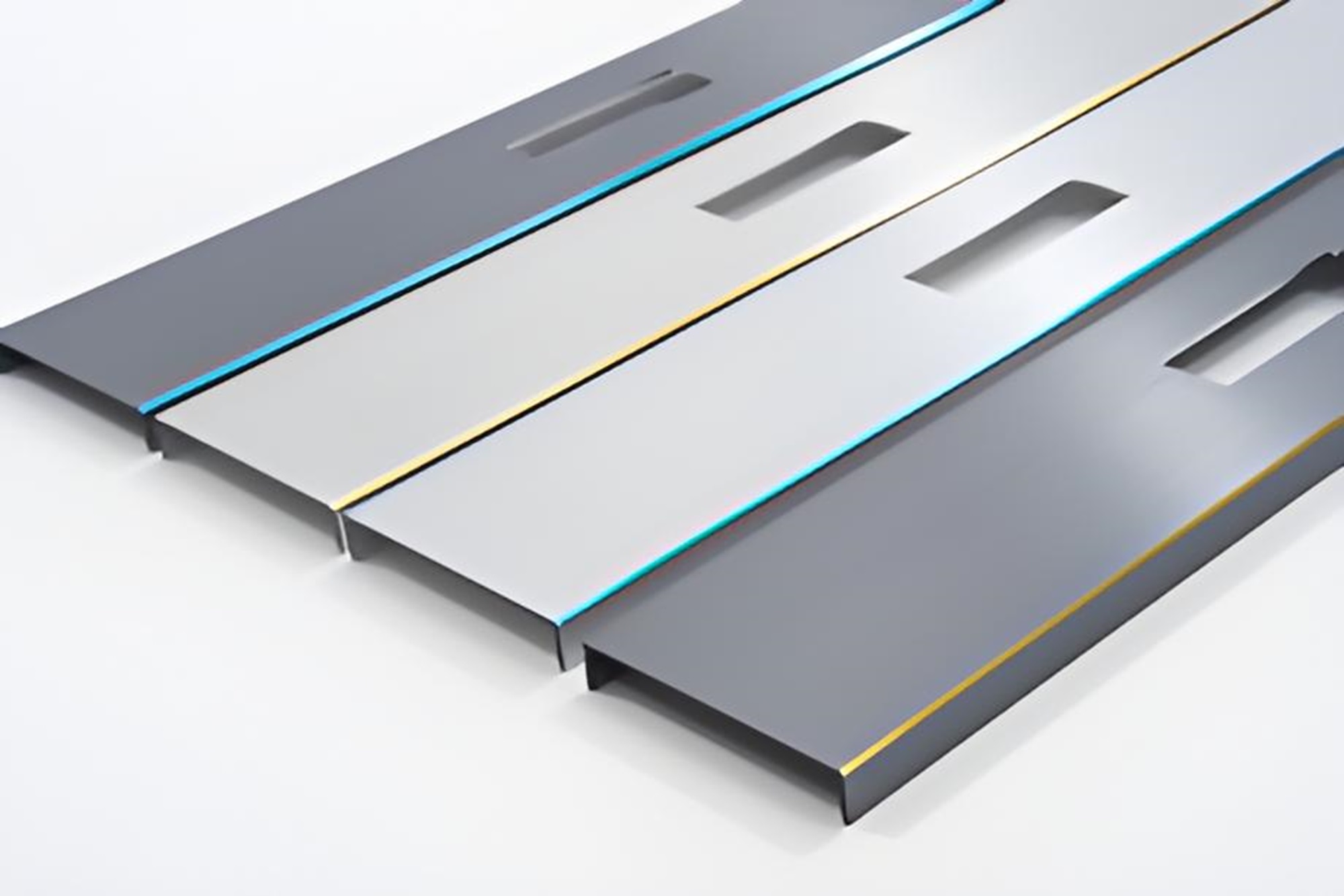

Зубошлифовка для прецизионной обработки

Зубошлифовка улучшает качество поверхности зубьев до Ra 0.4 мкм и обеспечивает точность до класса 3–4 по ГОСТ. Станки Reishauer RZ 410 или Kapp Niles ZX1000 используют алмазные круги для высоконагруженных шестерен, таких как в авиационных редукторах. Процесс снижает шум на 10–12 дБ и увеличивает срок службы на 30%.Кейс: Казанский авиационный завод применил зубошлифовку на станке Reishauer для вертолетных редукторов, что сократило вибрации на 15% и повысило надежность на 25% (2023).

Термообработка и поверхностное упрочнение

Термообработка (закалка, цементация, нитроцементация) повышает твердость зубьев до 58–62 HRC, увеличивая износостойкость на 20–30%. Новые методы, такие как лазерная закалка, обеспечивают точечное упрочнение с глубиной до 1 мм, сокращая деформации на 10% (данные “ТехноЛазер”, 2025).Таблица 3: Сравнение методов термообработки

| Метод | Твердость (HRC) | Глубина (мм) | Стоимость (руб./шт.) |

| Цементация | 58–62 | 0.5–2 | 1000–3000 |

| Нитроцементация | 60–64 | 0.3–1.5 | 1500–4000 |

| Лазерная закалка | 55–60 | 0.2–1 | 2000–5000 |

Рекомендуемая иллюстрация: Фото лазерной закалки зубьев шестерни.

Инновационные технологии: 3D-печать и нанопокрытия

3D-печать (аддитивное производство) революционизирует изготовление шестерен для прототипов и мелкосерийного производства. Принтеры Stratasys Fortus 450mc создают шестерни из титана или нержавеющей стали с точностью до 0.1 мм, сокращая время прототипирования на 50% (Stratasys, 2024). Нанопокрытия (например, карбид титана) повышают износостойкость зубьев на 40% и снижают трение на 15%.Кейс: Компания “ТехноЛазер” в Москве в 2025 году изготовила партию шестерен для робототехники с помощью 3D-печати, что сократило затраты на прототипы на 30%.Тренд: Нанопокрытия начинают применяться в энергетике для шестерен ветрогенераторов, увеличивая их срок службы на 20% (данные “Роснано”, 2025).

Современное оборудование и цифровые технологии

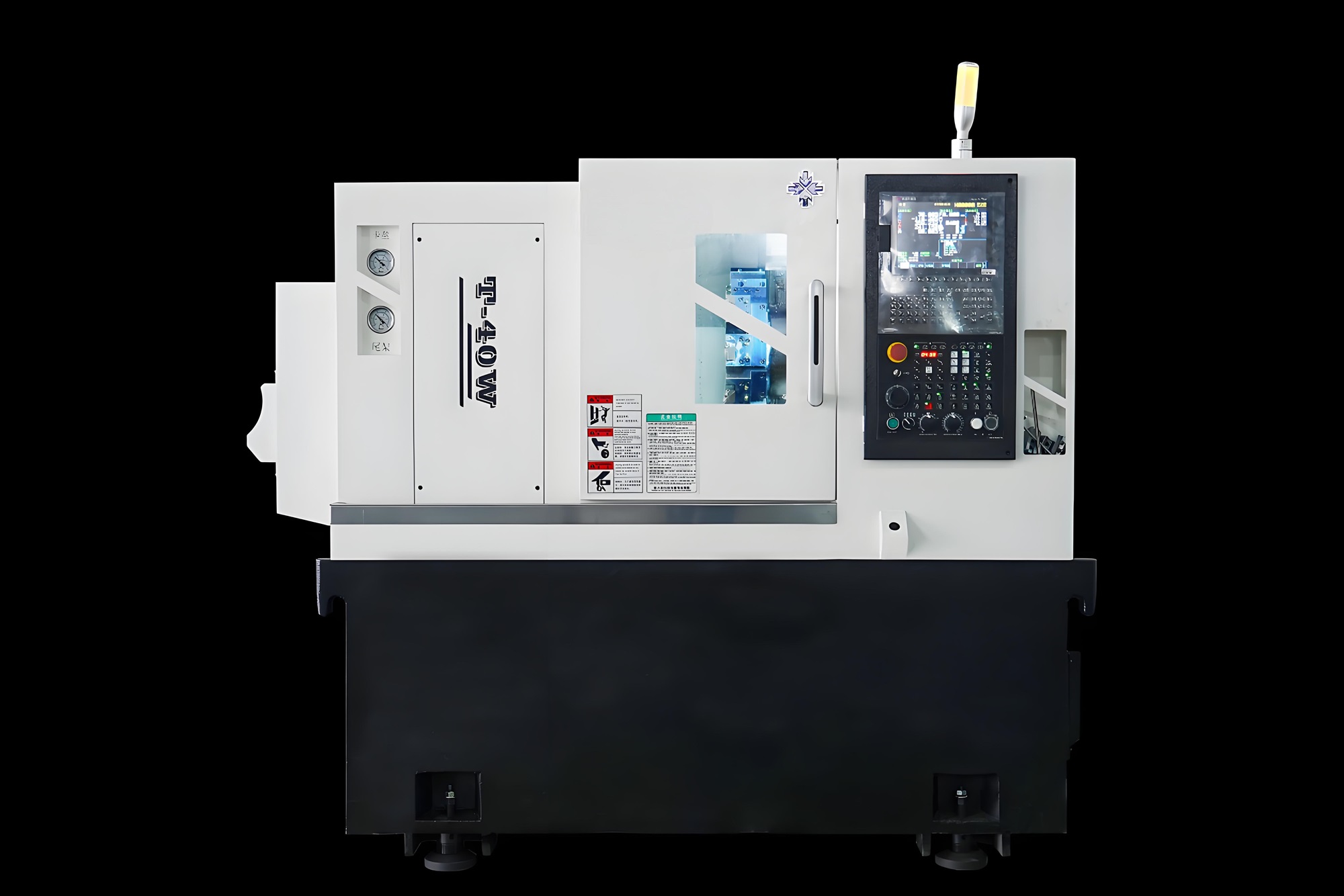

ЧПУ-станки: Автоматизация и точность

Станки с ЧПУ – основа современного изготовления шестерен. Например, Gleason P90 обрабатывает шестерни диаметром до 900 мм с точностью 0.005 мм, а DMG Mori NTX 2000 комбинирует фрезерование и шлифовку. Такие станки сокращают время обработки на 25% и снижают брак до 1%.Кейс: Зав завод “Звезда” в Санкт-Петербурге внедрил станки Mazak i800, увеличив выпуск шестерен на 40% и сократив брак до 1.2% в 2024 году.Рекомендуемая иллюстрация: Фото ЧПУ-станка Mazak с аннотацией компонентов.

Industry 4.0 и искусственный интеллект

Технологии Industry 4.0 трансформируют производство. Датчики IoT на станках собирают данные о вибрации и износе, а ПО Siemens MindSphere прогнозирует поломки с точностью 95%. Искусственный интеллект оптимизирует проектирование: алгоритмы ANSYS Discovery сокращают время расчета зубьев на 30%.Кейс: “Кировский завод” внедрил AI-аналитику для мониторинга станков, что сократило простои на 12% и снизило затраты на техобслуживание на 18% (2025).

Зеленое производство и устойчивое развитие

Зеленое производство становится трендом в изготовлении шестерен. Использование переработанных сталей (до 30% сырья) и энергоэффективных станков снижает углеродный след на 15% (данные “Северсталь”, 2024). Например, рециклинг стружки от фрезерования позволяет повторно использовать до 80% материала.Тренд: В 2025 году “ЭнергоМех” внедрил энергоэффективные станки Liebherr, сократив энергопотребление на 20% при производстве шестерен для ветрогенераторов.Рекомендуемая иллюстрация: Инфографика зеленых технологий в изготовлении шестерен.

Практические рекомендации для промышленных предприятий

Контроль качества: Трехэтапный подход

- Геометрический контроль: Используйте КИМ (Zeiss Contura, точность 0.002 мм) для проверки профиля зубьев.

- Неразрушающий контроль: Ультразвук и магнитная дефектоскопия для выявления внутренних трещин.

- Тестирование: Стендовые испытания для оценки шума и вибрации.

Рекомендация: Внедрите стандарт ISO 9001:2015 и базу данных ГОСТ для систематического контроля.

Выбор поставщика: 5 ключевых шагов

- Проверьте наличие ЧПУ-станков и сертификатов (ISO 9001, ГОСТ Р).

- Запросите образцы шестерен и результаты испытаний.

- Оцените опыт в вашей отрасли (автомобили, энергетика).

- Убедитесь в наличии службы техподдержки.

- Сравните сроки и стоимость (например, от 5 дней и 500 руб./шт.).

Кейс: “ЭнергоМех” выбрал поставщика “Механика” для шестерен ветрогенераторов, что сократило сроки поставки на 20% благодаря локальному производству.

Оптимизация затрат: 3 стратегии

- Серийное производство: Партии от 100 штук снижают стоимость на 15–20%.

- Цифровой мониторинг: Системы IoT сокращают простои на 10–15%.

- Рециклинг материалов: Переработка стружки экономит до 10% сырья.

Таблица 4: Стратегии оптимизации затрат

| Стратегия | Эффект | Пример |

| Серийное производство | Экономия 15–20% | Партия 1000 шестерен |

| Цифровой мониторинг | Снижение простоев на 12% | Siemens MindSphere |

| Рециклинг | Экономия сырья 10% | Переработка стали 40Х |

Заключение

Изготовление шестерен – это высокотехнологичный процесс, объединяющий традиционные методы (зубофрезерование, шлифовка) и инновации (3D-печать, нанопокрытия, AI). Кейсы российских предприятий, таких как “АвтоГранд” и “ЭнергоМех”, показывают, что правильный выбор материалов, оборудования и поставщиков повышает качество и снижает затраты на 15–30%. Стандарты ГОСТ и ISO, цифровые технологии Industry 4.0 и зеленое производство обеспечивают конкурентоспособность. Для успешного изготовления шестерен используйте ЧПУ-станки, внедряйте контроль качества и сотрудничайте с сертифицированными производителями. Обратитесь к проверенным поставщикам, чтобы гарантировать надежность и эффективность ваших механизмов.

Часто задаваемые вопросы (FAQ)

1. Какие стандарты регулируют изготовление шестерен?

ГОСТ 1643-81 (точность), ISO 6336 (прочность), ГОСТ 19274-73 (проектирование).

2. Какой метод обработки выбрать для мелкосерийного производства?

3D-печать или электроэрозия для прототипов, зубофрезерование для серий от 10 штук.

3. Как снизить шум шестерен?

Применяйте зубошлифовку (Ra 0.4 мкм), угол наклона зубьев 20° и смазки с вязкостью 150–220 сСт.

4. Сколько стоит изготовление шестерен на заказ?

От 500 руб. за простую шестерню до 15000 руб. за высокоточную деталь (данные “Механика”, 2025).

5. Как учесть экологические требования?

Используйте переработанные материалы и энергоэффективные станки, соответствующие ISO 14001.

6. Какие инструменты помогают в проектировании?

ПО KISSsoft, ANSYS и Siemens NX, а также базы данных DIN 3990 и ISO 6336.

7. Как оценить надежность поставщика?

Проверьте сертификаты, запросите образцы и изучите отзывы на платформах, таких как “Пульс цен”.