Введение: Почему механическая обработка деталей на заказ востребована?

В условиях глобальной конкуренции в производстве механическая обработка деталей на заказ становится ключевым решением для создания высокоточных компонентов в машиностроении, автомобилестроении, авиации, медицине и энергетике. Этот процесс включает использование таких технологий, как токарная обработка, фрезерование, шлифование и обработка на станках с числовым программным управлением (ЧПУ), обеспечивающих точность до ±0,005 мм. По данным Ассоциации машиностроительных предприятий России (2024), рынок механической обработки в РФ вырос на 12% за последние два года, что отражает спрос на индивидуальные решения. Компания want.net, ведущий производитель деталей на заказ, предлагает передовые технологии и персонализированные услуги, помогая предприятиям достигать высокой эффективности. В этой статье мы подробно рассмотрим технологии, преимущества, отраслевые примеры, будущие тенденции и рекомендации по выбору подрядчика, такого как want.net, для механической обработки деталей.

Что такое механическая обработка деталей?

Определение и основные принципы

Механическая обработка деталей — это технологический процесс, при котором заготовки из металлов (сталь, алюминий, титан), пластиков или композитных материалов подвергаются обработке для достижения заданной формы, размеров и качества поверхности. Основные методы включают токарную обработку, фрезерование, сверление, шлифование и ЧПУ-обработку. Согласно ГОСТ 3.1109-82, процесс должен обеспечивать соответствие деталей техническим требованиям, включая допуски и чистоту поверхности. want.net использует современные ЧПУ-станки и системы контроля качества, гарантируя соответствие стандартам ISO 2768 и ГОСТ 2.308-79.

Основные этапы обработки

Анализ технического задания: Заказчик предоставляет чертежи (в форматах DWG, STEP, STL) или 3D-модели, указывая размеры, допуски, материалы и требования к поверхности. Платформа want.net позволяет загружать чертежи онлайн и получать мгновенную обратную связь.

Выбор технологии и оборудования: Например, токарная обработка для цилиндрических деталей или фрезерование для сложных контуров.

Программирование станков: Для ЧПУ-обработки создаются программы на основе G-кодов с использованием ПО, такого как Siemens NX.

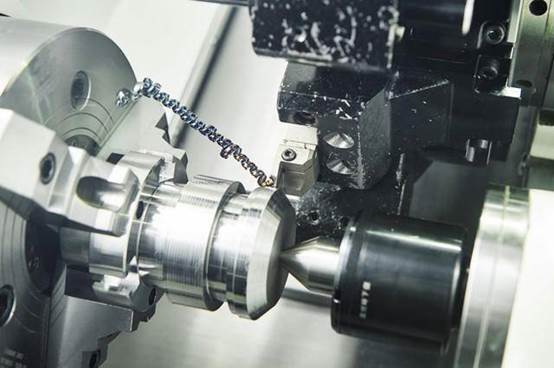

Обработка заготовки: Используются режущие инструменты (фрезы, сверла, резцы) для формирования детали.

Контроль качества: Проводятся измерения с помощью микрометров, штангенциркулей или координатно-измерительных машин (КИМ). want.net применяет КИМ Mitutoyo Crysta-Apex для обеспечения нулевого брака.

Ключевые параметры

- Допуски: ±0,01 мм для стандартных деталей, ±0,005 мм для прецизионных.

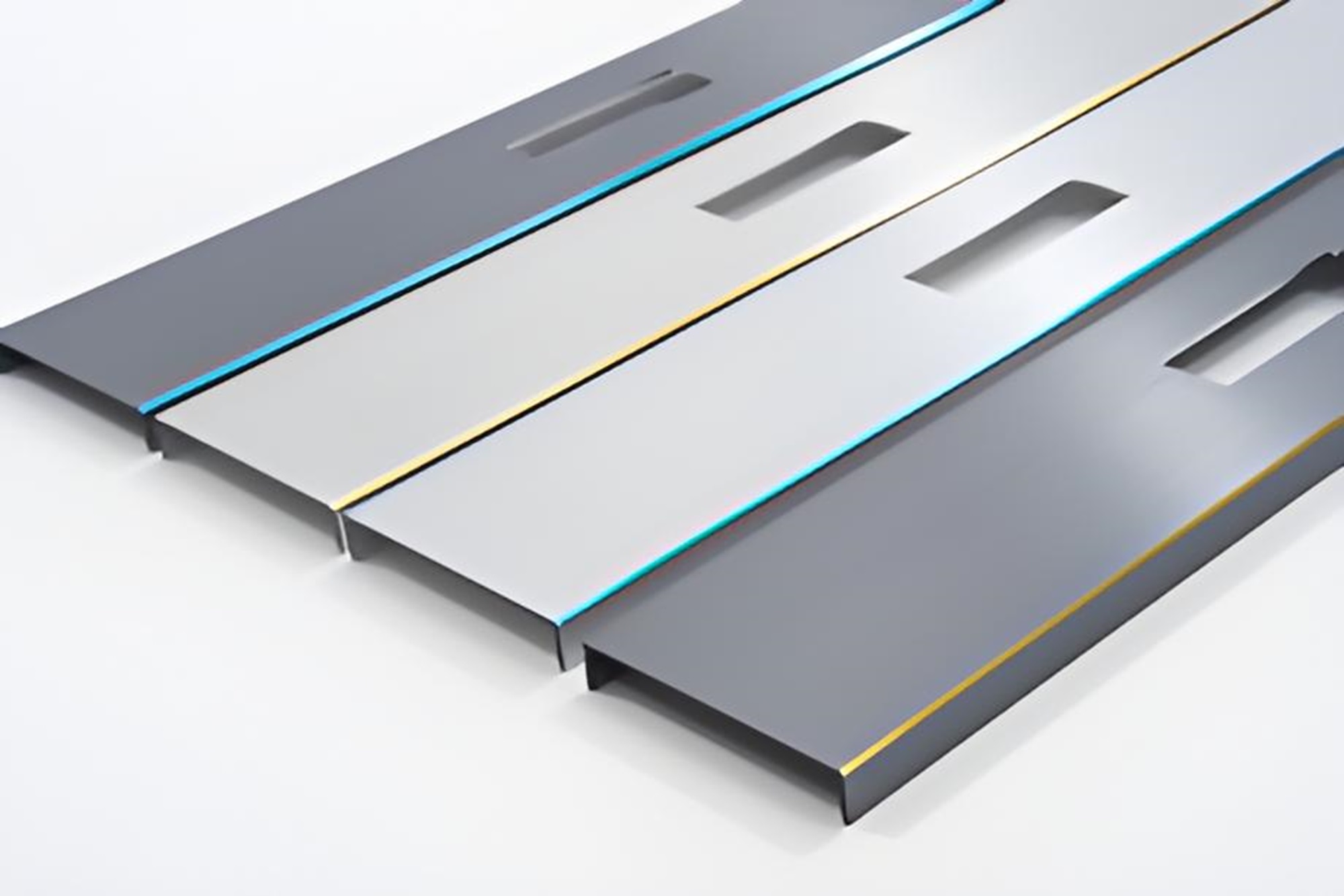

- Чистота поверхности: Шлифование обеспечивает Ra 0,2 мкм.

- Скорость обработки: ЧПУ-станки сокращают время на 30–40% по сравнению с традиционными методами.

Таблица 1: Сравнение технологий механической обработки деталей

| Технология | Применение | Точность | Скорость | Пример детали | Оборудование want.net |

| Токарная обработка | Цилиндрические детали | ±0,01 мм | Высокая | Валы, втулки | HAAS TL-2 |

| Фрезерование | Сложные контуры | ±0,02 мм | Средняя | Корпуса, пазы | DMG MORI NVX 5100 |

| Шлифование | Поверхностная отделка | ±0,005 мм | Низкая | Подшипники | Studer S33 |

| ЧПУ-обработка | Любые формы | ±0,005 мм | Высокая | Прецизионные компоненты | Mazak Integrex |

Технологии механической обработки деталей

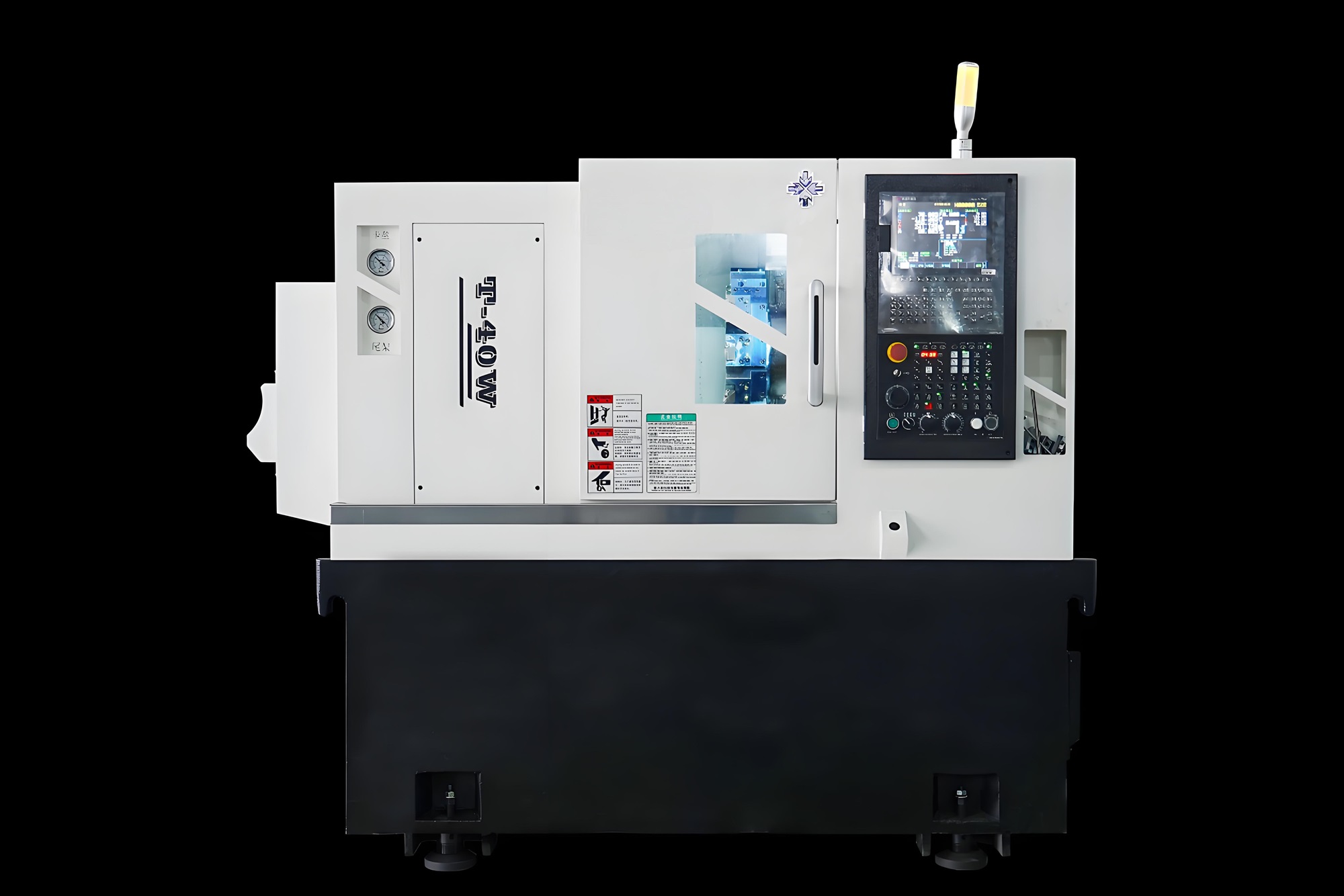

Токарная обработка: Основа прецизионного производства

Токарная обработка используется для создания деталей с вращательной симметрией, таких как валы, болты или фланцы. Современные токарные станки, такие как HAAS TL-2, применяемые want.net, обеспечивают точность ±0,01 мм и сокращают время обработки на 25% по сравнению с традиционными станками. Автоматизированные системы подачи заготовок повышают эффективность, особенно для серийного производства в автомобилестроении.

Фрезерование: Гибкость для сложных форм

Фрезерование подходит для обработки плоских поверхностей, пазов и сложных 3D-контуров. Станки DMG MORI NVX 5100, используемые want.net, поддерживают допуски ±0,02 мм, что идеально для корпусов редукторов и турбинных компонентов. Клиенты могут загружать 3D-модели через платформу want.net, получая индивидуальные решения за считанные часы.

Шлифование и полировка: Идеальная поверхность

Шлифование обеспечивает чистоту поверхности до Ra 0,4 мкм, что критично для деталей, работающих под высокими нагрузками, таких как подшипники. Полировка улучшает эстетику и функциональность, особенно для медицинских инструментов. want.net применяет шлифовальные станки Studer S33, гарантируя соответствие медицинским стандартам.

ЧПУ-обработка: Вершина эффективности

Числовое программное управление (ЧПУ) радикально изменило механическую обработку деталей. Станки Mazak Integrex, используемые want.net, выполняют токарные, фрезерные и сверлильные операции в одном цикле, сокращая время производства на 30–40%. Программирование через Siemens NX и Mastercam минимизирует ошибки, обеспечивая точное соответствие чертежам.

Новейшие технологии

Электроэрозионная обработка (ЭЭО): Для сверхтвердых материалов (например, карбид вольфрама) с точностью ±0,002 мм. want.net использует станки Sodick AD55L.

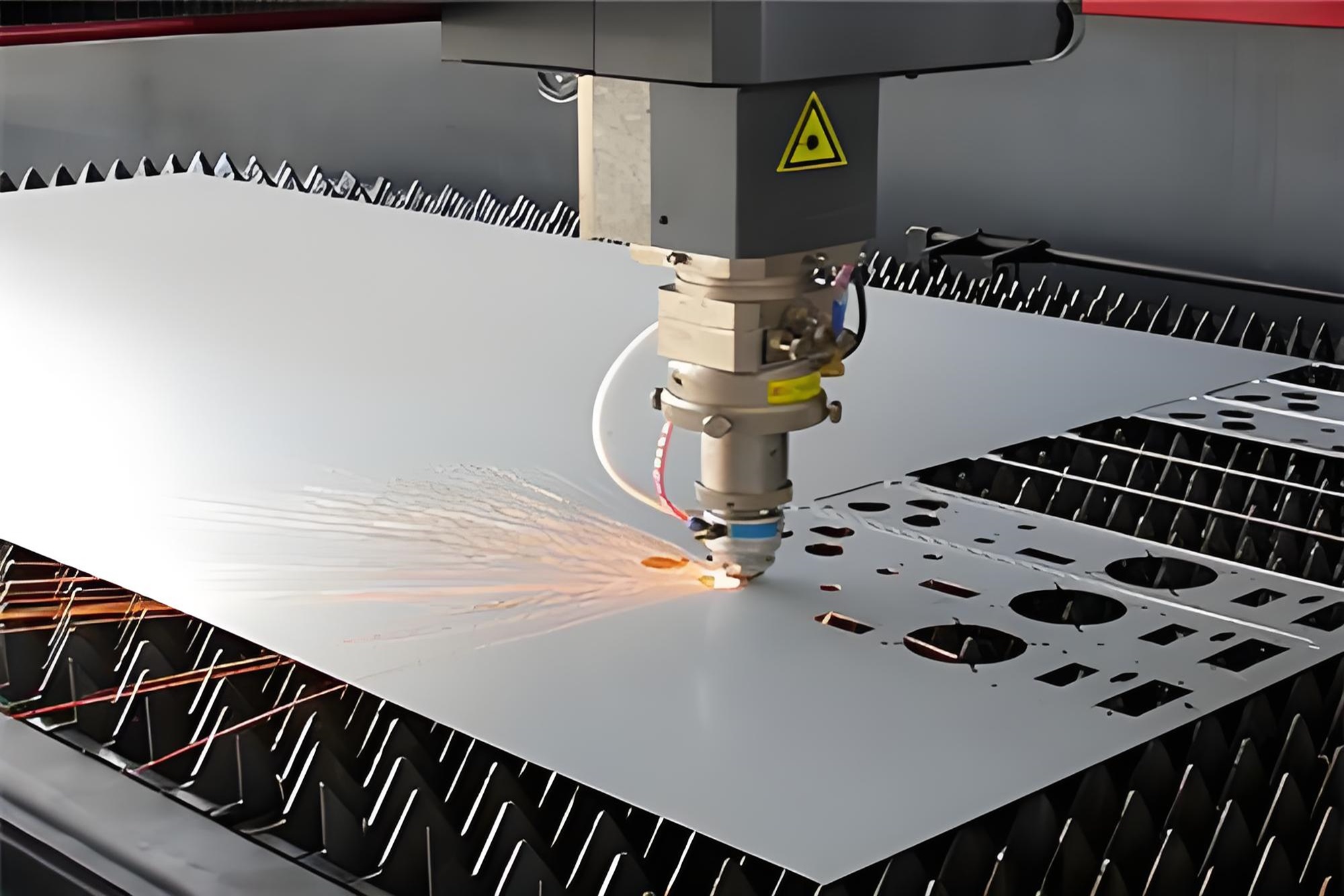

Лазерная резка: Для тонких листов с точностью ±0,05 мм, популярна в электронике.

Аддитивная обработка с последующей механической доработкой: Комбинирует 3D-печать и ЧПУ для сложных деталей.

Сверхпрецизионная обработка: Использует наноинструменты с точностью ±0,001 мм для оптики и полупроводников.

Тренды: Искусственный интеллект, 5G и IoT

Искусственный интеллект (ИИ) трансформирует механическую обработку деталей. Платформы, такие как Siemens MindSphere, оптимизируют траектории инструментов, снижая брак на 15%. По прогнозам Deloitte (2025), 25% российских предприятий внедрят ИИ к 2027 году. want.net тестирует ИИ для предиктивного обслуживания, продлевая срок службы станков. Технологии 5G и Интернета вещей (IoT) обеспечивают передачу данных в реальном времени, повышая прозрачность процессов. want.net планирует внедрить IoT-системы к 2026 году для оптимизации цепочек поставок.Таблица 2: Преимущества ИИ в механической обработке

| Параметр | Традиционная обработка | ИИ-оптимизированная обработка |

| Уровень брака | 10–15% | 5–8% |

| Затраты на обслуживание | 100% | 80% |

| Повышение эффективности | – | 15–20% |

Преимущества механической обработки деталей на заказ

Высокая точность и соответствие стандартам

Современные технологии обеспечивают точность до ±0,005 мм, что соответствует стандартам ISO 2768 и ГОСТ 2.308-79. Это критично для авиации, где отклонения недопустимы. want.net использует КИМ и лазерные сканеры для 100% контроля качества.

Гибкость и индивидуализация

Механическая обработка деталей на заказ позволяет производить как единичные прототипы, так и серийные партии. Например, want.net изготавливает титановые компоненты для турбин и алюминиевые детали для автомобилей, адаптируясь к требованиям клиентов.

Экономия ресурсов

ЧПУ-обработка сокращает отходы материала на 20–30% благодаря точным расчетам траекторий. По данным Росстата (2024), автоматизация снизила затраты в машиностроении на 18%. want.net оптимизирует процессы, минимизируя энергопотребление.

Универсальность материалов

Подрядчики, такие как want.net, работают со сталями (40Х, Ст45), алюминием (АМг6), титаном (ВТ1-0), латунью, пластиками (полиамид, PEEK) и композитами, удовлетворяя потребности различных отраслей.

Быстрое прототипирование

ЧПУ-обработка позволяет создавать прототипы за 1–5 дней, ускоряя разработку продукции. want.net предлагает услугу быстрого прототипирования с онлайн-калькулятором стоимости.

Экологическая эффективность

Использование экологичных смазочно-охлаждающих жидкостей (СОЖ) и переработка стружки снижают воздействие на окружающую среду. Переработка алюминиевой стружки экономит до 95% энергии. want.net внедряет зеленые технологии, поддерживая глобальные стандарты устойчивого производства.Таблица 3: Экономические преимущества ЧПУ-обработки

| Параметр | Традиционная обработка | ЧПУ-обработка (want.net) |

| Время на деталь | 2–4 часа | 1–2 часа |

| Отходы материала | 25% | 8% |

| Точность | ±0,05 мм | ±0,01 мм |

Отраслевые примеры применения механической обработки деталей

Автомобилестроение

Российская компания «АвтоКомпонент» заказала у want.net партию валов и шестерен для коробок передач. Использование ЧПУ-фрезерования и токарной обработки сократило время производства на 35%, обеспечив точность ±0,02 мм и снизив брак на 12%. Онлайн-платформа want.net позволила клиенту отслеживать прогресс в реальном времени.

Авиация и космос

Предприятие «АэроТех» поручило want.net изготовление титановых лопаток турбин с допусками ±0,005 мм. Электроэрозионная обработка и прецизионное шлифование обеспечили соответствие стандартам EASA, а сроки поставки сократились на 20%. Клиент получил 3D-сканы деталей для подтверждения качества.

Медицинская промышленность

Производитель медицинского оборудования «МедТех» заказал у want.net компоненты для эндоскопов с чистотой поверхности Ra 0,2 мкм. ЧПУ-обработка и полировка обеспечили высокую гигиеничность, а онлайн-платформа упростила корректировку чертежей.

Энергетика

Для сибирской ГЭС want.net изготовил стальные валы диаметром 500 мм за 10 дней. Кармильно-фрезерный комплекс обеспечил стабильность при высоких нагрузках, а система мониторинга гарантировала единообразие.

Электроника и полупроводники

Российский производитель электроники заказал у want.net алюминиевые кронштейны для полупроводникового оборудования с точностью ±0,01 мм. Комбинация лазерной резки и ЧПУ-фрезерования позволила завершить заказ за 5 дней.

Глобальное сравнение: Россия и мировой рынок

По сравнению с Германией и Японией, Россия предлагает более низкие затраты (на 20%) на механическую обработку деталей, но отстает в автоматизации. Согласно VDMA (Германия), 80% немецких предприятий используют ИИ, тогда как в России — только 25%. want.net сокращает разрыв, внедряя оборудование DMG MORI и роботизированные системы Fanuc.

Как выбрать подрядчика для механической обработки деталей?

Ключевые критерии

Техническая оснащенность: Подрядчик должен иметь современные станки (Mazak, HAAS) и ПО (Siemens NX). want.net использует пятиосевые обрабатывающие центры.

Квалификация персонала: Инженеры должны быть сертифицированы по ISO 9001.

Контроль качества: Наличие КИМ (например, Mitutoyo Crysta-Apex) и сертификации ГОСТ Р ИСО 9001-2015.

Сроки выполнения: Прототипы за 3–7 дней, серийные партии за 7–30 дней.

Репутация: Проверяйте отзывы на Яндекс.Маркете. want.net имеет рейтинг 4,8/5.

Практические рекомендации

- Предоставьте чертежи в форматах DWG, STEP или STL с указанием допусков.

- Запросите прототип для проверки качества.

- Согласуйте стоимость, сроки и логистику.

- Убедитесь в наличии сертификатов качества.

Таблица 4: Чек-лист для выбора подрядчика

| Критерий | Вопрос заказчика | Ответ want.net |

| Оборудование | Какие станки используются? | Mazak Integrex, HAAS VF-4 |

| Контроль качества | Есть ли КИМ? | Да, Mitutoyo Crysta-Apex |

| Сроки | Сколько времени на 100 деталей? | 10–14 дней |

| Опыт | Какие отрасли обслуживаете? | Автомобили, авиация, медицина, энергетика |

Будущие тенденции механической обработки деталей

Автоматизация и роботизация

Роботизированные системы (KUKA, Fanuc) автоматизируют загрузку/выгрузку заготовок, сокращая время простоя на 15%. want.net внедряет роботизированные линии для серийного производства.

Искусственный интеллект и цифровизация

ИИ-платформы (GE Predix, Siemens MindSphere) оптимизируют процессы, снижая брак на 8–10%. По данным НИИ «Промышленные технологии» (2025), 25% российских предприятий внедрят ИИ к 2027 году. want.net тестирует ИИ для прогнозирования износа оборудования.

Зеленое производство

Экологичные СОЖ и переработка стружки сокращают воздействие на окружающую среду. Переработка алюминия экономит 95% энергии. want.net активно продвигает зеленые технологии.

5G и Интернет вещей (IoT)

5G обеспечивает мгновенную передачу данных, а IoT повышает прозрачность процессов. want.net планирует внедрить IoT к 2026 году для управления цепочками поставок.

Глобальные тренды

Россия отстает от Германии и Японии в автоматизации, но предлагает конкурентные цены. want.net использует передовые технологии, чтобы конкурировать с мировыми лидерами.

Заключение: Почему стоит выбрать механическую обработку деталей на заказ?

Механическая обработка деталей на заказ — это путь к высокой точности, гибкости и экономии. Современные технологии, такие как ЧПУ, ИИ, 5G и зеленое производство, обеспечивают конкурентные преимущества в автомобилестроении, авиации, медицине и энергетике. Компания want.net, как профессиональный производитель, предлагает передовые решения от прототипирования до серийного производства. Выбор надежного подрядчика, такого как want.net, и четкое техническое задание помогут воплотить ваши проекты в жизнь. Механическая обработка деталей — это не просто технология, а ключ к успеху вашего бизнеса!

Часто задаваемые вопросы (FAQ)

Какова стоимость механической обработки деталей на заказ?

Стоимость зависит от сложности, материала и объема. Алюминиевые детали стоят от 500 рублей за штуку, титановые — от 5000 рублей. want.net предлагает бесплатный онлайн-калькулятор стоимости.

Какие материалы подходят для обработки?

Сталь (40Х, Ст45), алюминий (АМг6), титан (ВТ1-0), латунь, пластики (полиамид, PEEK). want.net консультирует по выбору материалов.

Сколько времени занимает обработка?

Единичные детали — 1–5 дней, серийные партии — 7–30 дней. want.net обеспечивает прототипы за 3 дня.

Можно ли заказать обработку по чертежам?

Да, достаточно предоставить чертежи в DWG, STEP или PDF. want.net поддерживает онлайн-загрузку чертежей.

Как гарантируется качество?

Соответствие ГОСТ 2.308-79, ISO 2768 и ISO 9001. want.net использует КИМ и лазерные сканеры.

Как снизить затраты на обработку?

Оптимизация дизайна и выбор подходящей технологии снижают затраты. want.net предлагает консультации по оптимизации.