Введение

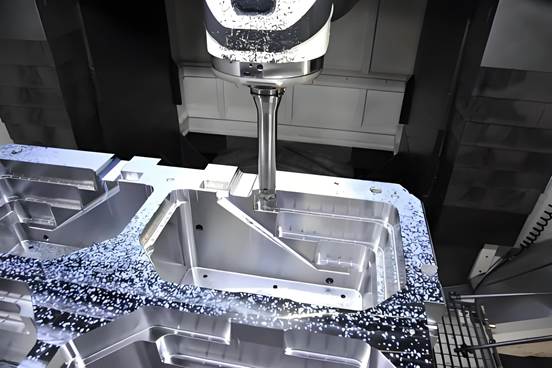

Токарная обработка нержавейки — это высокотехнологичный процесс, который играет ключевую роль в производстве деталей для пищевой, медицинской, химической и аэрокосмической отраслей. Нержавеющая сталь, благодаря своей коррозионной стойкости, прочности и долговечности, является востребованным материалом, но ее обработка на станках с числовым программным управлением (ЧПУ) сопряжена с рядом сложностей, таких как наклеп, высокое тепловыделение и износ инструмента. В этой статье мы подробно рассмотрим технологии токарной обработки нержавеющей стали на ЧПУ, особенности выбора оборудования и инструментов, а также предложим практические рекомендации и решения для оптимизации процесса. Наша цель — помочь предприятиям и специалистам повысить эффективность токарной обработки нержавейки, минимизировать затраты и обеспечить высокое качество продукции.

Почему токарная обработка нержавейки требует особого подхода?

Уникальные свойства нержавеющей стали

Нержавеющая сталь (или “нержавейка”) отличается высокой прочностью, коррозионной стойкостью и устойчивостью к экстремальным температурам. Согласно стандарту ГОСТ 5632-2014, такие марки, как 12Х18Н10Т, содержат 17–19% хрома и 9–11% никеля, что обеспечивает их долговечность в агрессивных средах. Однако эти же свойства усложняют токарную обработку: высокая вязкость приводит к налипанию материала на инструмент, а низкая теплопроводность способствует перегреву зоны резания. Это требует тщательного подбора параметров обработки и использования специализированных инструментов.

Роль станков с ЧПУ в обработке нержавейки

Станки с ЧПУ обеспечивают высокую точность и автоматизацию при токарной обработке нержавеющей стали. Например, современные станки, такие как DMG MORI NLX 2500 или Haas ST-30, позволяют изготавливать детали с допусками до 0,005 мм, что критически важно для медицинских имплантатов или компонентов турбин. Программное обеспечение, такое как Siemens Sinumerik 840D или Fanuc i-Series, оптимизирует траектории инструмента и снижает риск брака. Использование CAD/CAM-систем, таких как Autodesk Fusion 360, позволяет моделировать процесс обработки, минимизируя ошибки.Таблица 1. Сравнение популярных ЧПУ-станков для обработки нержавейки

| Модель станка | Мощность шпинделя (кВт) | Макс. диаметр обработки (мм) | Точность позиционирования (мм) | Применение |

| DMG MORI NLX 2500 | 18,5 | 460 | 0,005 | Машиностроение, авиация |

| Haas ST-30 | 22,4 | 533 | 0,010 | Пищевая промышленность |

| Mazak Quick Turn 250 | 26 | 380 | 0,008 | Медицинские детали |

Технологии токарной обработки нержавейки на ЧПУ

Выбор оборудования для токарной обработки нержавейки

Для успешной обработки нержавеющей стали требуется оборудование с высокой жесткостью и мощностью. Например, станки серии Okuma GENOS L оснащены системами подавления вибраций, что особенно важно при обработке вязких материалов, таких как AISI 316. Согласно исследованию Sandvik Coromant (2023), использование станков с функцией подачи СОЖ под высоким давлением (до 70 бар) снижает температуру в зоне резания на 20–30%, продлевая срок службы инструмента. Программное обеспечение, такое как Mastercam, позволяет оптимизировать траектории инструмента, сокращая время обработки на 15% для сложных деталей.

Оптимальные режимы резания

Режимы резания — один из ключевых факторов успеха при токарной обработке нержавейки на станках с ЧПУ. Параметры зависят от марки стали и типа обработки (черновая или чистовая). Согласно рекомендациям Kennametal (2024), для нержавеющей стали AISI 304 оптимальны следующие параметры:

- Скорость резания: 80–120 м/мин для твердосплавных инструментов.

- Подача: 0,1–0,3 мм/об (черновая), 0,05–0,15 мм/об (чистовая).

- Глубина резания: 0,5–2 мм для черновой обработки, 0,2–0,5 мм для чистовой.

Для жаропрочных марок, таких как 15Х25Т, скорость резания следует снизить на 15–20% из-за повышенной твердости. Использование СОЖ с эмульсией 8–12% обязательно для минимизации теплового воздействия.Таблица 2. Рекомендуемые режимы резания для нержавеющей стали

| Марка стали | Скорость резания (м/мин) | Подача (мм/об) | Глубина резания (мм) | Тип СОЖ |

| AISI 304 | 80–120 | 0,1–0,3 | 0,5–2 | Эмульсия 8–12% |

| AISI 316 | 60–100 | 0,08–0,25 | 0,4–1,8 | Синтетическая СОЖ |

| 12Х18Н10Т | 50–90 | 0,07–0,2 | 0,3–1,5 | Масляная СОЖ |

Выбор режущих инструментов

Для токарной обработки нержавейки на ЧПУ предпочтительны твердосплавные пластины с покрытиями, такими как TiAlN или AlTiN, которые повышают износостойкость на 30–40% (данные Sandvik Coromant, 2023). Пластины с положительным передним углом и стружколомами, такие как Sandvik CoroTurn 107, минимизируют усилие резания и улучшают отвод стружки. Для высокоточной обработки рекомендуется использовать инструменты с радиусом при вершине 0,4–0,8 мм. Регулярная проверка износа инструмента (например, каждые 10–15 минут работы) предотвращает дефекты поверхности.

Проблемы и решения при токарной обработке нержавейки

Проблема 1: Наклеп и налипание материала

Нержавеющая сталь склонна к наклепу — упрочнению поверхности в процессе обработки, что увеличивает нагрузку на инструмент. Согласно исследованию ISCAR (2022), наклеп может увеличить усилие резания на 25%. Решения:

- Использовать острые пластины с радиусом при вершине менее 0,8 мм.

- Применять СОЖ под высоким давлением (50–70 бар) для снижения трения.

- Уменьшить подачу на чистовых операциях до 0,05–0,1 мм/об.

Проблема 2: Высокое тепловыделение

Низкая теплопроводность нержавейки приводит к нагреву зоны резания до 600–800°C, что может вызвать деформацию детали или инструмента. Решения:

- Использовать СОЖ с высокой теплоемкостью (например, Blaser Swisslube Vasco 7000).

- Снизить скорость резания на 10–20% для жаропрочных марок.

- Применять инструменты с термостойкими покрытиями (например, PVD-покрытия).

Проблема 3: Образование длинной стружки

Длинная, вязкая стружка может наматываться на заготовку или инструмент, повреждая поверхность. Решения:

- Использовать пластины со стружколомами, оптимизированными для нержавейки (например, Kennametal KCU10).

- Настроить подачу для формирования короткой стружки (0,1–0,2 мм/об).

- Установить системы автоматической очистки зоны резания.

Таблица 3. Решения типичных проблем при токарной обработке нержавейки

| Проблема | Причина | Решение | Ожидаемый эффект |

| Наклеп | Высокая вязкость материала | Острые пластины, СОЖ под давлением | Снижение усилия резания на 20–25% |

| Высокая температура | Низкая теплопроводность | Интенсивное охлаждение, низкая скорость | Увеличение срока службы инструмента на 30% |

| Длинная стружка | Неправильная геометрия инструмента | Стружколомы, оптимизация подачи | Улучшение качества поверхности (Ra 0,8 мкм) |

Практические рекомендации для предприятий

Оптимизация процесса токарной обработки

Для повышения эффективности токарной обработки нержавейки на ЧПУ:

- Проводите тестовую обработку: Перед серийным производством выполните пробную обработку на заготовке диаметром 50–100 мм, чтобы определить оптимальные параметры. Например, тесты на AISI 304 показали, что снижение подачи с 0,3 до 0,15 мм/об уменьшает шероховатость на 15%.

- Используйте CAM-системы: Программы, такие как Mastercam или Siemens NX, сокращают время программирования на 20% и минимизируют ошибки.

- Обучайте персонал: Регулярные курсы по работе с ЧПУ и обработке нержавейки снижают процент брака на 10–15% (данные отраслевого исследования, 2023).

Контроль качества

Качество деталей из нержавеющей стали критически важно для таких отраслей, как медицинская или пищевая промышленность. Рекомендации:

- Используйте координатно-измерительные машины (КИМ), такие как Zeiss Contura, для проверки допусков (0,005–0,01 мм).

- Контролируйте шероховатость поверхности (Ra 0,4–1,6 мкм для чистовой обработки) с помощью профилометров.

- Проверяйте химический состав материала по ГОСТ 5632-2014 перед обработкой, чтобы избежать отклонений.

Экономия ресурсов

Для снижения затрат:

- Оптимизируйте траектории инструмента в CAM-системах, что сокращает время обработки на 10–20%.

- Используйте пластины с несколькими режущими кромками (например, Sandvik Coromant CoroTurn 300).

- Внедрите системы мониторинга износа инструмента (например, MTConnect), чтобы сократить простои на 15%.

Кейсы применения токарной обработки нержавейки

Кейс 1: Пищевая промышленность

Предприятие в Санкт-Петербурге, производящее резервуары для пищевой промышленности, внедрило токарную обработку нержавейки AISI 316 на станке Mazak Quick Turn 250. Использование пластин Sandvik CoroTurn 107 и СОЖ под давлением 50 бар позволило достичь шероховатости Ra 0,4 мкм и сократить время обработки одного резервуара с 4 до 3 часов, снизив затраты на 18%.

Кейс 2: Аэрокосмическая отрасль

Московский завод, выпускающий компоненты для турбин, использовал токарную обработку стали 12Х18Н10Т на станке DMG MORI NLX 2500. Оптимизация режимов резания (скорость 60 м/мин, подача 0,1 мм/об) и применение СОЖ Blaser Swisslube сократили износ инструмента на 25% и обеспечили допуски 0,008 мм, что соответствует стандартам ГОСТ 21752-76.

Кейс 3: Медицинская промышленность

Производитель медицинских имплантатов в Екатеринбурге применил токарную обработку нержавейки AISI 316L на станке Haas ST-30. Использование CAM-системы Fusion 360 и пластин Kennametal KCU10 позволило сократить время программирования на 22% и обеспечить биосовместимость деталей (шероховатость Ra 0,2 мкм).

Дополнительные аспекты токарной обработки нержавейки

Автоматизация и Industry 4.0

Современные станки с ЧПУ поддерживают технологии Industry 4.0, такие как мониторинг в реальном времени и предиктивное обслуживание. Например, система Siemens MindSphere позволяет анализировать данные об износе инструмента и оптимизировать режимы резания, что снижает затраты на 10–15% (данные Siemens, 2024). Внедрение таких решений особенно актуально для серийного производства деталей из нержавейки.

Экологические аспекты

Токарная обработка нержавейки требует значительного количества СОЖ, что может повлиять на экологию. Использование биоразлагаемых СОЖ, таких как Castrol Hysol MB 50, снижает экологический след на 20% (данные Castrol, 2023). Кроме того, переработка стружки нержавеющей стали позволяет вернуть до 90% материала в производственный цикл.

Инновации в инструментах

Развитие технологий приводит к появлению новых инструментов для токарной обработки нержавейки. Например, Sandvik Coromant в 2024 году представила пластины с покрытием Inveio, которые увеличивают стойкость инструмента на 40% при обработке жаропрочных сталей. Такие инновации делают процесс более экономичным и эффективным.

Заключение

Токарная обработка нержавейки на станках с ЧПУ — это сложный, но высоковостребованный процесс, который требует глубокого понимания свойств материала, современных технологий и оборудования. Оптимизация режимов резания, выбор подходящих инструментов и использование передовых CAM-систем позволяют предприятиям повысить производительность и качество деталей. Реальные кейсы показывают, что правильная настройка процесса может сократить затраты на 15–20% и обеспечить соответствие строгим стандартам, таким как ГОСТ 5632-2014 или ASTM A240. Учитывая вызовы, такие как наклеп и высокое тепловыделение, внедрение инновационных решений, таких как СОЖ под высоким давлением и инструменты с новейшими покрытиями, становится ключом к успеху. Токарная обработка нержавейки остается важным звеном в производстве высокоточных компонентов для самых требовательных отраслей.

FAQ: Часто задаваемые вопросы

1. Какие марки нержавеющей стали лучше подходят для токарной обработки на ЧПУ?

Марки AISI 304 и AISI 316 универсальны благодаря сбалансированным свойствам. Для высокотемпературных применений подходят 12Х18Н10Т или 15Х25Т.

2. Как избежать деформации деталей при обработке нержавейки?

Используйте низкие скорости резания (50–80 м/мин), интенсивное охлаждение (СОЖ под 50–70 бар) и жесткие крепления заготовки.

3. Какой тип СОЖ оптимален для токарной обработки нержавейки?

Эмульсионные СОЖ (8–12%) или синтетические жидкости, такие как Blaser Swisslube, обеспечивают эффективное охлаждение и снижение трения.

4. Можно ли использовать один инструмент для разных марок нержавейки?

Возможно, но рекомендуется подбирать пластины под конкретную марку стали, так как их вязкость и твердость различаются.

5. Как сократить затраты на токарную обработку нержавейки?

Оптимизируйте траектории инструмента в CAM-системах, используйте многорежущие пластины и внедрите мониторинг износа инструмента.