прислать на адрес ”zakaz@kitaymetall.ru“чертежи деталей с указанием требуемого количества,Получите цены !

Мы открыли банковский счет в Шанхае филиала VTB.

1.Можем получать платежи в юанях или рублях от российского банка VTB.

2.Можем получать платежи в рублях от других российских банков (не VTB).

Наш завод специализируется на CNC обработке и изготовлении деталей подшипников по чертежам заказчика.

Мы не производим серийные подшипники — наша основная деятельность заключается в прецизионной механообработке отдельных компонентов, таких как корпуса, втулки, кольца, крышки, шайбы и опоры подшипников.

Каждая деталь создаётся в строгом соответствии с техническими требованиями и обеспечивает точное сопряжение с валами на подшипниках.

Мы выполняем обработку подшипников различных диаметров, с гарантией стабильного качества и минимальных отклонений.

Мы изготавливаем детали, которые обеспечивают плавную, надёжную и долговечную работу ваших механизмов.

Мы предлагаем полный спектр услуг по механической обработке деталей подшипников — от миниатюрных втулок до массивных корпусов.

Все элементы изготавливаются по чертежам и техническим требованиям заказчика, с индивидуальным подбором материала и технологии.

Мы производим внутренние и внешние кольца, а также обоймы подшипников любого диаметра.

Наши токарные центры обеспечивают концентричность до ±0,01 мм и минимальную овальность.

Наше преимущество: многоступенчатый контроль геометрии — от черновой обработки до финишного шлифования.

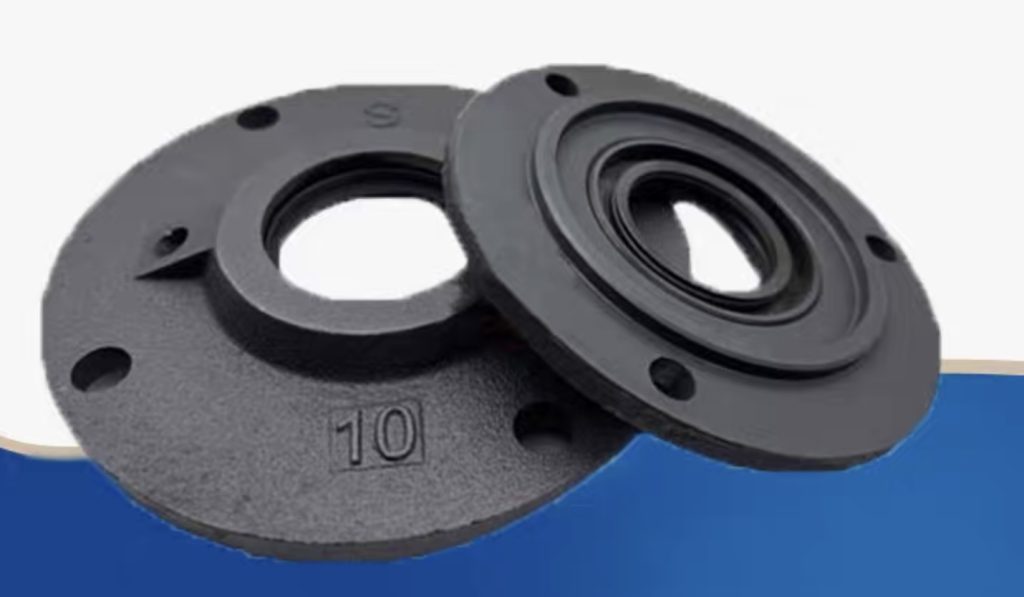

Корпус подшипника определяет точность и долговечность всей сборки.

Мы изготавливаем корпуса из стали, чугуна и алюминиевых сплавов по чертежам клиента, включая сложные опоры с отверстиями под прессовую посадку.

Наше преимущество: возможность обработки корпусов весом до 200 кг, с высокой точностью центровки и посадочных диаметров.

Втулки подшипников используются для компенсации износа и точного позиционирования вращающихся элементов.

Мы выполняем фрезерование, расточку и шлифование втулок с шероховатостью поверхности до Ra 0.4.

Наше преимущество: оптимальный выбор материала (бронза, латунь, сталь) для требуемых параметров трения и износостойкости.

Изготавливаем крышки подшипников, защитные шайбы, упорные кольца и фиксаторы с точной геометрией.

Наше преимущество: индивидуальная подгонка по чертежу, балансировка и герметизация, предотвращающая осевые смещения и попадание пыли.

Для тяжёлых механизмов и промышленных установок мы производим опоры и блоки подшипников повышенной прочности.

Наше преимущество: возможность усилить подшипник применением термообработанных материалов и расчётом нагрузок для каждого типа опоры.

Все элементы проходят обязательный контроль посадочных диаметров и совместимости с валом под подшипник.

Современные технологии CNC обработки подшипников позволяют нам изготавливать детали любой сложности с микронной точностью.

Мы используем следующее оборудование:

Токарные центры с ЧПУ — точность до ±0,01 мм;

Фрезерные обрабатывающие центры с фрезами с подшипником для сложных контуров;

Шлифовальные станки для окончательной доводки колец, втулок и корпусов;

Прессы для подшипников — для надёжной сборки и прессовой посадки;

3D-измерительные комплексы Mitutoyo и Zeiss — для контроля каждой детали.

Наши технологические преимущества:

Программирование обработки по 3D-моделям заказчика (форматы STEP, IGES, DWG).

Обработка деталей диаметром от 10 до 200 мм, включая 66 и 67 мм.

Возможность мелкосерийного производства (от 1 до 1000 шт.).

Полный контроль геометрии, биения и шероховатости поверхности.

Опыт работы с деталями высокой точности — кольца, втулки, обоймы, валы под подшипники.

При изготовлении подшипников диаметром 67 мм вероятность отклонений не превышает 0,01 мм благодаря автоматической калибровке инструмента и температурной компенсации.

Мы подбираем материал для каждой детали подшипника в зависимости от её функции, условий эксплуатации и нагрузки.

Используются для колец, корпусов и опор подшипников.

Преимущества: высокая прочность, стабильность при нагрузках и долговечность.

Подходит для тяжёлых промышленных применений, редукторов и двигателей.

Наилучший выбор для втулок и вкладышей подшипников.

Преимущества: низкий коэффициент трения, устойчивость к задирам, возможность работы без смазки.

Рекомендуются для высокоскоростных валов и механизмов с колебательным движением.

Используются для лёгких корпусов и крышек подшипников.

Преимущества: лёгкость, хорошая теплопроводность, простота обработки.

Оптимально подходят для мобильных устройств и машин, где важен минимальный вес.

Для усиленных подшипников и тяжёлых узлов применяем закалённые стали и легированные материалы.

Также выполняем обработку поворотных подшипников, подшипников вращения и корпусных узлов повышенной прочности.

Наши преимущества:

Помощь в выборе оптимального материала под конкретные нагрузки;

Термообработка и закалка по требованию заказчика;

Контроль состава и микроструктуры металла;

Возможность изготовления маленьких подшипников и миниатюрных деталей с точностью ±0,003 мм.

Процесс изготовления деталей подшипников включает следующие этапы:

Анализ чертежей и выбор технологии обработки;

Подготовка 3D-модели и CNC программы;

Токарная, фрезерная и шлифовальная обработка;

Термообработка и контроль размеров;

Сборка и проверка сопряжений;

Упаковка и выпуск готовых изделий.

При изготовлении подшипников диаметром 67 мм вероятность отклонений минимальна — мы гарантируем точность до сотых долей миллиметра.

Корпус подшипника для редуктора промышленного оборудования;

Втулка подшипника из бронзы для вала вращения;

Кольцо подшипника диаметром 67 мм для испытательного стенда;

Крышка подшипника из стали с термообработкой;

Блок подшипников для проекта «машина на подшипниках своими руками».

Каждый проект сопровождается техническим отчётом и проверкой на соответствие чертежу.

Контроль качества проводится на всех этапах: от проверки заготовок до финального измерения деталей.

Выпуск подшипников и деталей подшипников осуществляется в строгом соответствии с ISO 2768 и ГОСТ стандартами.

Мы принимаем заказы от одной детали до мелких серий, обеспечиваем быструю поставку и стабильное качество.

Наши преимущества:

100% контроль каждой партии;

Отчёты о замерах при необходимости;

Гарантия точности и повторяемости размеров.

Для размещения заказа с нами отправьте ваш запрос и файл с 3D-моделью или чертежами на нашу электронную почту zakaz@kitaymetall.ru. Мы оперативно рассмотрим ваш запрос и подготовим предложение.

После получения вашего запроса и файлов, наша команда проведет тщательный анализ и подготовит коммерческое предложение. Мы отправим вам предложение, включающее цену, сроки и другие условия заказа.

После вашего подтверждения заказа и согласования условий, мы немедленно приступим к производству вашего изделия с использованием нашей услуги ЧПУ-обработки. Мы гарантируем высокое качество и точность изготовления.

По завершении производства, ваш заказ будет доставлен в указанный вами адрес. Мы заботимся о безопасной упаковке и своевременной доставке вашего изделия. Доставка по России

1. Можно ли заказать обработку корпуса подшипника по чертежу?

Да, мы выполняем обработку корпусов подшипников по индивидуальным чертежам заказчика. Возможна доработка существующих конструкций или изготовление новых деталей с нуля.

2. Изготавливаете ли вы втулки, кольца и обоймы подшипников?

Да, втулки, кольца, обоймы и крышки подшипников — одно из наших основных направлений. Мы применяем бронзу, латунь, сталь и нержавеющую сталь, в зависимости от условий эксплуатации.

3. Можно ли усилить подшипник при изготовлении?

Да, мы можем усилить подшипник с помощью термообработки, закалки и применения специальных сплавов. Также возможно изменение конструкции для увеличения несущей способности.

4. Какой диаметр подшипников вы производите?

Мы изготавливаем детали подшипников диаметром от 10 до 200 мм, включая стандартные размеры 66 мм и 67 мм. Возможна обработка миниатюрных подшипников с микронной точностью.

5. Выполняете ли вы мелкосерийное производство подшипниковых деталей?

Да, мы принимаем заказы от одной детали до малых партий. Это удобно для опытных образцов, ремонта и индивидуальных проектов.

6. Какие материалы вы используете для деталей подшипников?

Мы работаем с конструкционной и нержавеющей сталью, бронзой, латунью, алюминием и закалёнными сплавами. Подбор материала осуществляется в зависимости от нагрузки, трения и температуры эксплуатации.

7. Можно ли заказать обработку вала под подшипник или вала на подшипниках?

Да, мы выполняем токарную и шлифовальную обработку валов под подшипники и валов на подшипниках, обеспечивая идеальное биение и соосность.

8. Какова точность при изготовлении подшипников диаметром 67 мм?

При изготовлении подшипников диаметром 67 мм вероятность отклонений не превышает 0,01 мм. Мы контролируем каждую деталь на всех стадиях обработки и используем автоматическую калибровку инструмента.

9. Каковы сроки изготовления деталей подшипников?

В среднем сроки составляют от 5 до 35 рабочих дней. Для стандартных элементов возможна ускоренная обработка — в течение 3–5 дней.

10. Можно ли отправить 3D-модель вместо чертежа?

Да, мы принимаем модели в форматах STEP, IGES, DWG и STL. Наши инженеры подготавливают управляющие программы для CNC-станков на их основе.

11. Проверяете ли вы детали перед отправкой заказчику?

Да, каждая деталь проходит 100-процентный контроль размеров, геометрии и шероховатости поверхности. По запросу мы предоставляем отчёты измерений.

12. Можно ли получить консультацию по выбору материала или конструкции подшипника?

Да, наши инженеры помогут подобрать оптимальный материал, тип обработки и конструкцию подшипника в зависимости от рабочих условий и требуемой долговечности.

Компания Китай металл является производителем металлопродукции и предоставляет услуги по металлообработке, английское название компании – SHENZHEN META MAKE TECHNOLOGY CO., LTD. Мы имеем более чем 10-летний опыт работы в области механической обработки и стремимся обеспечить наших клиентов высококачественной продукцией и услугами.